AI

不想被大AI时代抛在后头?AI芯片散热如何解? 确保芯片质量与可靠性是关键 。

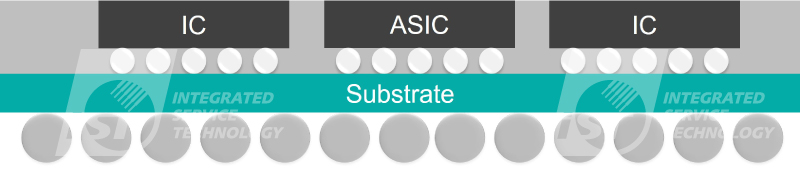

AI芯片演进与挑战

1. 高功耗AI,考验热消散与热平衡能力

云端AI芯片肩负深度学习任务,单颗芯片耗电量甚至超过200W,伴随产生的高热使芯片老化速度加剧。因此,一年必须连续工作365天的云端运算AI芯片,对老化产生的可靠性问题更需审慎评估。

可靠性测试原理必须抽样(sampling)一定数量的芯片做实验,来预估整个母体的生命周期与故障机率。通常抽样的数量为77颗,当77颗数百瓦的芯片,一起在一台可靠性系统设备做1000小时的可靠性测试时,上万瓦的功率热能,将严格考验可靠性测试系统的热消散与热平衡能力。

唯有精准的热消散与热平衡能力,才能让每一颗芯片在执行各种不同运算模式时,芯片都能维持稳定的Junction温度(Tj)(PN接面温度),如此才能够准确预估IC的生命周期。因此,高效能云端AI芯片所产能的热能,该如何消散与控制,将是IC可靠性实验设计面临的一大挑战。

3. 低功耗AI芯片需兼顾效能,电压控制增加可靠性测试复杂度

低功耗的终端AI芯片(End Device AI),面临的是另一层面的电压控制议题。终端AI芯片包含了ASIC、SoC,它们主要用于终端设备的运算,常见的装置有手机智能助理、无人机、ADAS (先进驾驶辅助系统)等等。由于这些装置都是依赖电池供电,因此要同时具备高效能、低功耗的特质,如何降低功耗,就成为这类芯片最大设计难题。

为了降低功耗,除了采用低工作电压设计之外,多工作电压与多闸极电压的设计也十分常见。,但对于可靠性测试来说就会产生两个难题:

- 多组工作电压,就代表多组系统电源同时测试,也就意味着增加测试复杂度,同时也挑战可靠性性测试设备,能承受的电源数目极限。

- 当工作电压降低,搭配高电流经过电路板走线时,容易在电路板上发生IR drop与Ripple等问题,会进一步造成硬件设计与测试上的困难。

因此规划一个符合终端AI芯片需求的高温工作寿命(High Temperature Operating Life,简称HTOL)可靠性测试环境,从设备选择、PCB电路板仿真与制作,各种细节与设计上的考虑,皆必须较一般逻辑IC更为严谨。

综上所述,如何面对热消散与热平衡能力、异质整合的热消散路径复杂化,以及测试系统的电压极限,是在进行可靠性设计验证时,必须克服的关键。

如何克服AI芯片可靠性挑战

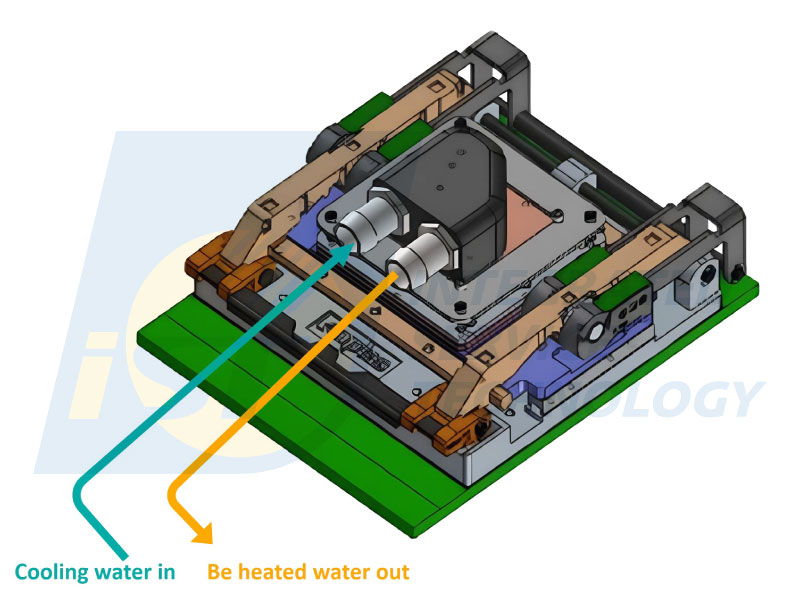

1. 利用液态冷却系统,稳定控制高功耗AI芯片产生的热能

在HPC、服务器所用的云端AI芯片,因为长时间高效运算导致高功耗、高发热,传统空气冷却已经无法有效散热。特别是,当对如此高功耗的IC进行高温可靠性测试时,测试系统必须具备更快速的散热能力。

近年来液态冷却系统,也就是俗称的「水冷散热」,被看好将会成为云端AI芯片的主流散热方案。

宜特可靠性验证实验室,进行试验时,也是利用更高效的液态冷却控制调节系统(Liquid cooling system),搭配客制化液态循环socket(图二),此系统利用液态热交换速率优于气态的特性,以及实时监控芯片温度与调节液态流速等方法,稳定控制超高功耗AI芯片产生的热能,成功收集可靠性实验数据。

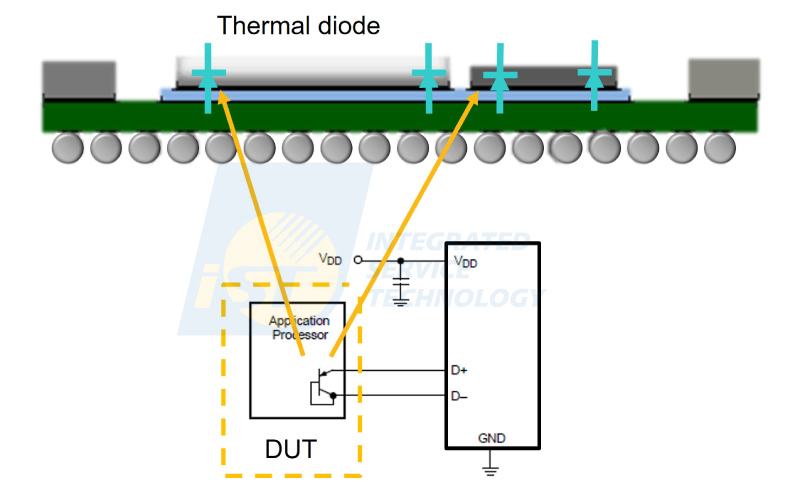

2. 热二极管监控电路,监控IC本体温度

云端AI芯片的超高功耗,在进行可靠性测试时,容易因芯片本体温度波动太快,导致无法及时消散热能,造成产品非预期性故障,例如热失控(Thermal Runaway)。因此,当IC内建热二极管(thermal diode)部件时,宜特可靠性系统与可靠性测试板设计,可以客制化热二极管(thermal diode)监控电路,来监控IC 内部温度,将可监测到最实时与准确的接面(junction)温度(图三)。

图三:IC热二极管(thermal diode)监控电路图例(图片来源:宜特科技)

此作法反应速度快,搭配前面提到的高效液态冷却控制调节系统,更适合超高功耗AI芯片快速温度变化,藉以提供实时热消散动作。此外热二极管(thermal diode)监控电路,可针对3D封装的多晶体(multi-chip)结构下,独立量测出各个芯片的温度,以达到更精确的可靠性数据收集。

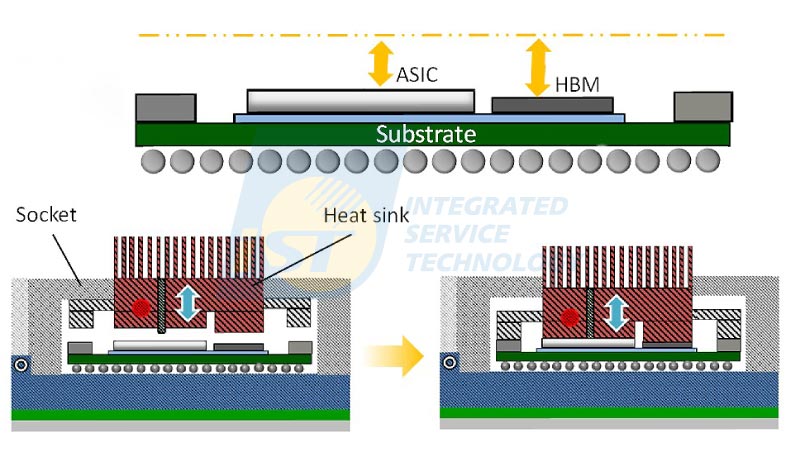

3. 客制化治具,贴合高低不同的裸晶(die)

4. 测试电路板超前仿真,免去生产组装后效能不符

前文提及,由于AI芯片采用多组系统电源需求,容易因为电压降低或噪声问题,造成可靠性试验设计的复杂度与困难度。为了解决这类问题,宜特跳脱传统电路板设计思维,采用新的Burn in module设计。将电路板从原本的一板测试数颗芯片,微缩至仅测试单颗芯片。搭配目前许多布线(layout)辅助设计工具,即可在可靠性电路板设计初期,经由软件分析仿真,改善工作电压与讯号源IR drop与电源层阻抗等问题,避免测试电路板于生产组装完成后,才面临效能不符问题。

宜特可靠性验证实验室从早期面对一般消费型芯片、车用芯片、5G芯片,到现今的AI芯片,已累积相当多的实战经验,可解决AI芯片可靠性试验设计时面临到的超高功率、超低电压,以及异质整合等问题,可以提供您精确的温度电压等可靠性测试数据,提升AI芯片的可靠性。