发布日期:2025/5/20可靠性测试即时监控

发布单位:iST宜特

可靠性测试往往需要漫长的时间验证,您是否只能依赖外部实验室提供的数据,静待结果?在测试过程中,如何能随时掌握产品的测试数据,缩短决策时间,提升开发效率呢?

可靠性测试即时监控

当前电子产业发展迅速,特别是在人工智能、电动车、高电压产品等领域,不管在规范和测试设备上,传统可靠性测试已难以应对快速变迁的技术需求。

(一) 规范与挑战:

随着市场对创新产品的需求日益增加,企业面临更短的开发时程压力。新产品开发周期加速,意味着从设计、试产到量产的时间被大幅压缩,进而对可靠度验证提出更高的效率与弹性要求。特别是在许多新兴技术尚未建立完整可靠性测试规范的情况下,验证团队需自行设计模块与支持机制,以满足不同情境下的监控与测试需求。

此外,随着芯片设计日趋高度整合及客制化,工艺及材料可靠度也需要调整测试手法以缩短验证时程,如何在众多规格下快速调整参数以因应各家客户所提出的验证手法及对应实验条件,是现今可靠度验证产业的一大挑战。

(二) 测试需求:

电压、电流供电及量测规格的多样化,需具备不同分辨率或是自动化仪控的整合;此外,测试中额外衍生的功能需求,例如脉冲宽度调变 (Pulse Width Modulation, 简称PWM)、动态回馈侦测(Dynamic Feedback Detection, DFD)、电源扩充(Power Expansion, PE)等,甚至到软件的调整因应特殊需求,在可靠度验证上也日益普遍。若单靠添购标准机台或传统硬件架构的设备,难以满足这些需求,如何扩充标准机台功能及快速开发出具弹性化的测试手法,将影响产品的测试完整性以及上市时程。 可靠性测试即时监控

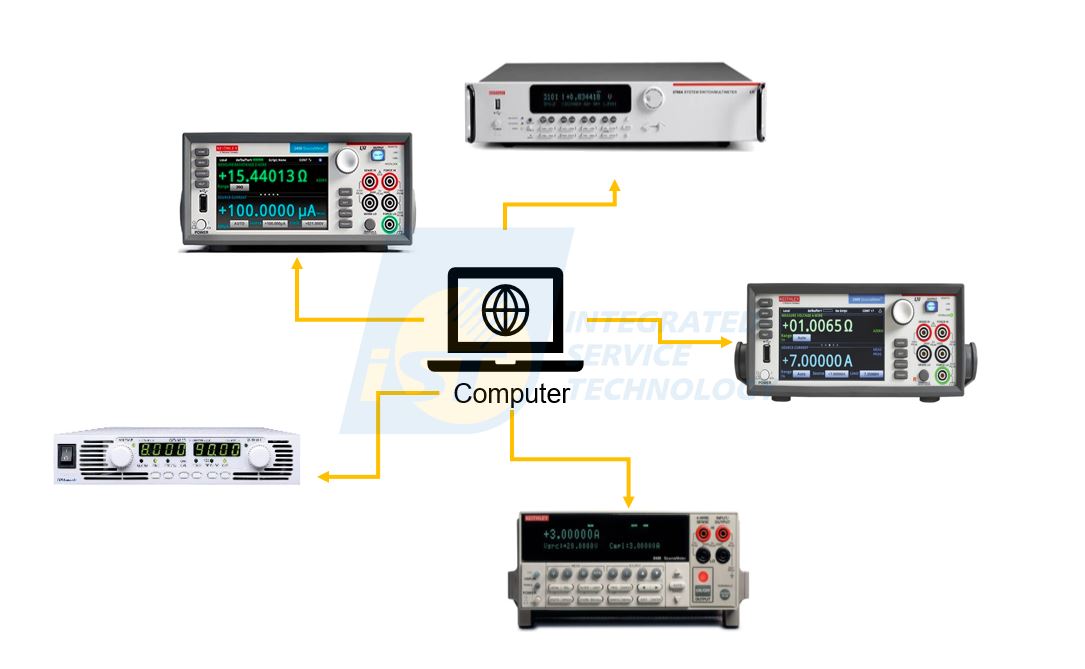

本期宜特小学堂将探讨如何透过接案配套管理模式,统一管控测式信息,并藉此平台,减少您与实验室之间来回沟通的时间,亦降低讯息传递的误差,透过可联机的软、韧、硬件整合模块,实时处理在线量测信息,确保测试准确性与时效性。宜特最新全球智慧验证可靠度中心,结合智能监控、实时反馈、全球联机功能,协助工程师打造出高效、准确且可远程监控的测试系统,提升产品可靠度的验证质量,并降低第一线的人力需求。

X-ray电气失效

X-ray电气失效

一、因应AI与电动车发展,半导体业在可靠性测试上面临三大挑战

(一) AI 与电动车产品的可靠性测试痛点

高速运算人工智能芯片需要长时间稳定运作,但温度变化、电压波动、散热问题等因素都会影响到效能。而电动车电源管理要求高,在高电压与快速充放电环境下,如何确保电池模块与控制系统的可靠性是关键挑战。

(二)高度整合型及特规芯片及工艺材料验证的挑战

当多个系统模块整合于单一芯片封装时,往往会带来以下的挑战:功耗变大(热逸散不佳),启动程序复杂化、芯片驱动监控一对一进行、特定功能区需要额外监控或做程序驱动、特定脚位需做高分辨率量测、或需搭配特定仪器整合进行验证。这些挑战都必须搭配设备机台、仪控设施,快速提供客户可行性评估以及验证手法。如何在有限时间内提供可行的解决验证方案,并与客户达成测试手法的共识,需要有一定程度的设计资源与数据库。在前期验证的系统开发上,必须根据测试条件以及测试过程中产生的异常,快速反应并适时介入来调整实验参数。

(三)现有测试设备及传统做法的局限

现有测试设备可分成一体式与分离式架构。一体式设备将所有加速条件(如温度、电压、监控等)整合在一个标准系统上,并具备一定的规格跟制式化设定,甚至连电路板或治具也有一定的规格限制。而分离式架构则是,透过外部组装,根据项目需求组合供电系统、炉体、驱动电路与监控仪器,并通过开发软、韧和硬件进行整合。前者在规格上有较多限制且涉及成本考虑,后者则须长时间开发,且时程不易掌控,必须投入大量设计资源评估,规格验收的不确定性亦高。 可靠性测试即时监控

此外,现有可靠性测试非常仰赖人工巡检,遇到异常只能靠人员回报,且无法准确知道异常发生当下的时间点,亦无法在测试过程中迅速应对异常。

二、宜特全球智慧可靠度验证中心的解决方案

为了因应上述挑战,宜特结合业界资源,于今年第二季推出全球智慧可靠度验证中心(Global Smart Reliability Center)。运用丰富的设计数据库及模块化设计,将各类测试需求、仪器、操作接口及控制器功能模块化,并开发在线数据库及接案系统,根据客户验证规格流程可行性来进行快速评估,并提供相应的提供解决方案。此外,亦搭配资安架构,开放账号密码以提供联机监控,透过实时处理及图表显示,并结合生命模型预估,确保实验参数的正确性及监控异常,可于异常发生的第一时间,通知测试工程师及客户采取应对措施。

透过智慧监控、实时反应、全球联机,透过以下方式提升产品可靠性测试效率:

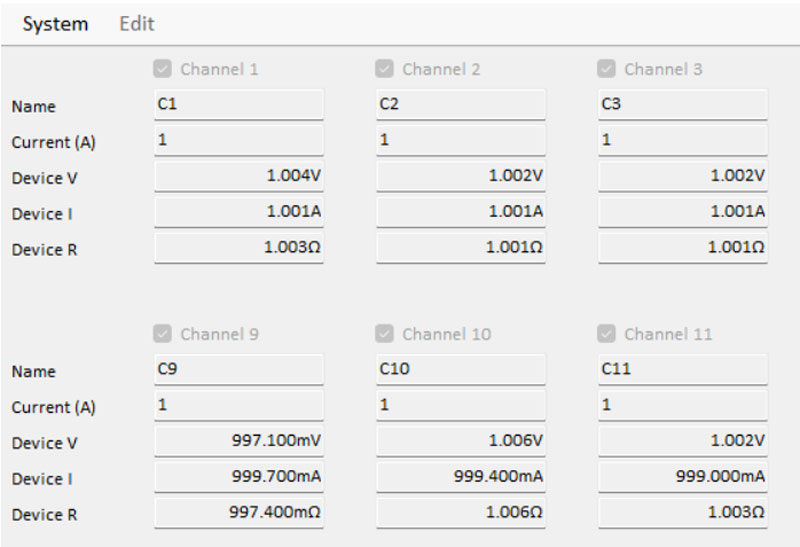

(一) 智能监控独立通道(Independent Channel Smart In-situ Monitoring)

监测样品的各项数据,除了可实时回传之外,还可以独立监测每个测试样品的电压、电流和温度,以确保测试的精准度。 可靠性测试即时监控

图二: 实时监测样品的各项数据并可实时回传

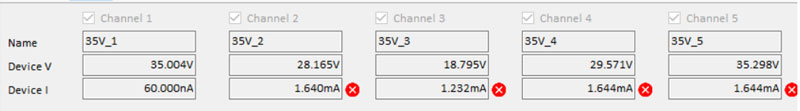

(图片来源:桓铭科技)(二) 实时反应(Real-time Response)

如果测试过程中,某个样品发生如温度过高、电流异常的情形,系统会实时独立断电,防止样品进一步劣化,确保分析的准确性。

图三:实时反应画面

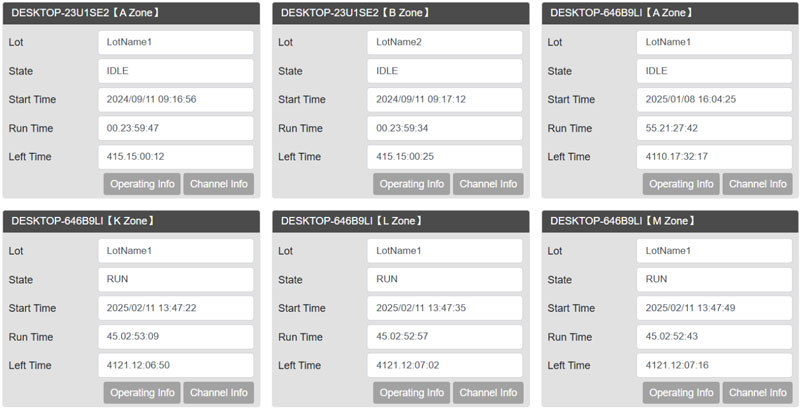

(图片来源: 桓铭科技)(三) 全球联机(Global Connection)

客户可透过远程联机实时查看测试进度,提供更便捷的全球测试管理。

图四:客户可透过远程联机实时查看测试进度

(图片来源:桓铭科技)(四) 工程数据分析(Data Analysis)

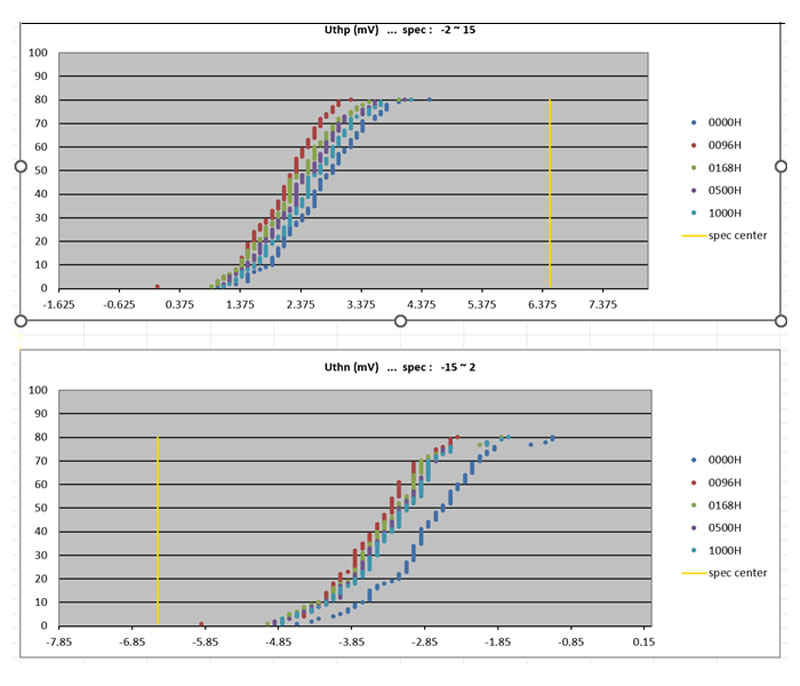

透过EDA分析工具,可以清楚掌握产品在测试中各项参数随时间变化的关系,可作为产品量产前的参考。

图五:透过EDA分析工具,掌握产品量产前的工程数据

(图片来源: 易方科技)三、案例分享

(一)案例一:多信道电源系统的设置与软件控制机制的增强

客户面临的问题是,由于案件需要不同且独立的电源组数并要实时掌握每颗样品的状态,实验架设过程繁琐、费时且易出错。为了解决这些问题,我们根据客户的规格需求客制了多信道且弹性的电源系统,并搭配软件的多样控制机制。最终,节省了70%的架设资源,完整取得实验数据并完成测试。也可预留机台配置,应对后续各种客制化需求。

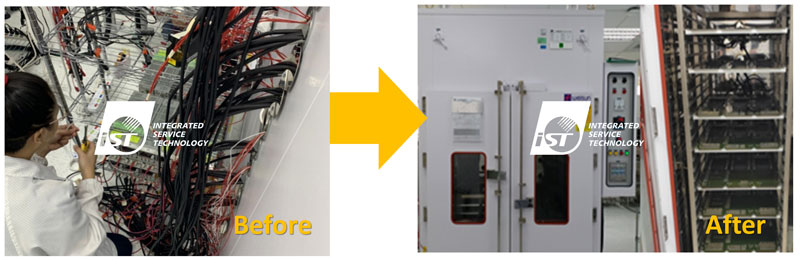

(二)案例二:机柜式的客制设备与自动化数据纪录

由于客户的产品类型繁多,需要准备多种不同仪器规格来应对,且实验设备过于繁琐,准备过程复杂。为了解决这些问题,我们将应用模块和相关仪器组装成机柜式标准设备,减少了每次架设过程中的出错率。同时亦研发了符合规格的仪器,提供全功能的应用解决方案。

这样的改进不仅满足了客户的应用需求并加速了实验进度,还能根据不同市场需求进行灵活调整,避免了重新购买新设备。所有实验数据皆可自动化纪录,并提供电源时序、保护、延迟及警告等多项功能,进一步提升了操作效率与准确性。

在AI、高速运算(HPC)和电动车等先进应用快速发展的背景下,半导体可靠性测试标准尚未完善,业界迫切需要灵活且高效的测试方案,以确保产品稳定性与市场竞争力。宜特透过智能监控、实时反应、全球联机,打造出快速、准确、可远程监控的测试系统,成功帮助客户透过自动停机机制减少测试时间,同时提升产品可靠度,展现出技术创新的实质效益。

目前,宜特全球智慧可靠度验证中心已正式启用,可为组件可靠性测试提供完整的验证环境,并适用于晶圆代工、ASIC设计公司、电动车、高电压产品等关键领域,以强化业界标准与测试效率,持续推动半导体可靠度验证技术的发展。 可靠性测试即时监控

如需进一步了解宜特全球智慧可靠度验证中心,欢迎洽询+886-3-5799909 分机8906 李小姐(Anne)│Email: web_GSRC@istgroup.com ; marketing_tw@istgroup.com。