发布日期:2025/12/23 AEC车规

发布单位:iST宜特

当测试报告上写着「Pass」,是否就代表产品真的足以面对电动车长期上路的各种情境?

AEC车规

AEC车规

在电动车、自动驾驶与智能座舱快速发展的今天,汽车电子不再只是「能动就好」,而是关乎行车安全与品牌信任的关键。对半导体工程师来说,「符合 AEC (Automotive Electronics Council)规范」几乎已是所有车用组件的基本门槛,但问题也随之浮现: 当我们把焦点都放在让报告写上「Pass」时,是否真的就等于把产品长期上路的风险都管好了?

为了从标准条文走向真实风险掌握,iST宜特于11月26日在台元科技园区会议中心举办「AEC 标准大解密|汽车电子研讨会:可靠度验证 × 趋势分析」,邀请来自车用半导体研发、可靠度、制造与质量等领域的专家,共同从实务案例出发,重新思考车用可靠度工程的下一步。

本文将整理本次研讨会的四大重点,并延伸说明其对汽车电子设计与验证策略的启示。

一、从热阻到寿命:WBG 功率组件的测试关键

宽能隙半导体(Wide Bandgap, WBG),如 SiC、GaN 等,已成为新能源车与高效率电源转换的主角。它们具备耐高压、高温操作及低导通损耗等优势,但也带来全新验证挑战。(阅读更多: 车用功率组件高电压时代来袭!两大面向确保WBG可靠度)

(一)AEC-Q101、AQG324标准与实际应用的连结

在这个主题,我们以 AEC-Q101(车用离散组件可靠度应力测试标准)与 AQG 324(车用功率模块与驱动器评估指引)为基础,说明 WBG 功率组件在高电压车用环境下的关键测试:

工程师该如何正确量测热阻并预估结温,避免组件在逆向偏压中测试中,因自发热而受到过度应力(Overstress)?又该如何透过功率循环测试结果进行寿命推估,进而对应到真实车用工作环境,而不是停留在「数据看起来合格」?

随着新一代规范逐步将 H3TRB 电压从固定 100V,改为依额定电压一定比例,测试虽然更贴近实际应用,但也同步推高了板材设计与绝缘间距的挑战。对工程师而言,重点不仅是「有做测试」,而是测试条件是否真正贴近模块在车上的使用情境;一旦热阻模型或寿命推估过于乐观,就可能在量产上路多年后,才暴露出潜在风险。

(二)高电压时代的 WBG 验证布局

随着主驱系统从 400V 迈入 800V,WBG 组件面临更高电压应力与更严苛的热管理要求。除了传统 HTRB、H3TRB、TC、PC 等可靠度项目外,工程团队必须同步重新检视功率组件的封装结构与散热路径,将热阻量测与可靠度结果实际回扣到控制策略与冷却设计,并善用加速寿命试验,提前比较不同设计选项在长期稳健度上的差异,让「怎么测」真正对应到「在车上怎么被使用」。

二、AEC-Q006 Rev. B:条文更新背后的风险思维

铜线封装早已成为车用组件的主流技术之一,然而,在长期高温、高电流环境中,其可靠度风险也受到重视。 在这个主题,我们针对 AEC-Q006 Rev. B 的重点更新进行整理,并以实务角度提醒工程师「不要只看文件完成度」。(阅读更多: 工程师该补强这4招 AEC-Q006铜线封装验证流程大升级)

(一)「祖父条款」与设计 / 制程变更再验证

新版 AEC-Q006 明确调整了所谓「祖父条款」的适用条件,并针对以下情境强调再验证的重要性:

- 封装设计变更(例如 wire layout、die attach 结构调整)

- 材料变更(mold compound、leadframe、wire 材质等)

- 制程路径或制造据点转移

这反映出一个核心精神,就是车规产品的「验证历程」不能无限期沿用,一旦关键条件改变,就不能只依赖过去的合格纪录。

(二)技术系列验证的强化

AEC-Q006 Rev. B 也更加强调技术系列(Technology Family)层级的验证逻辑:

- 不同型号、不同脚位数、不同封装尺寸,是否可以共享同一份验证结果?

- 什么情况必须视为「新技术」而重新验证?

这些问题直接影响项目时程与成本。对工程团队而言,关键在于:如何在「不过度验证」与「风险确实掌握」之间取得平衡,既符合标准要求,又不让资源与时程压力成为创新的绊脚石。

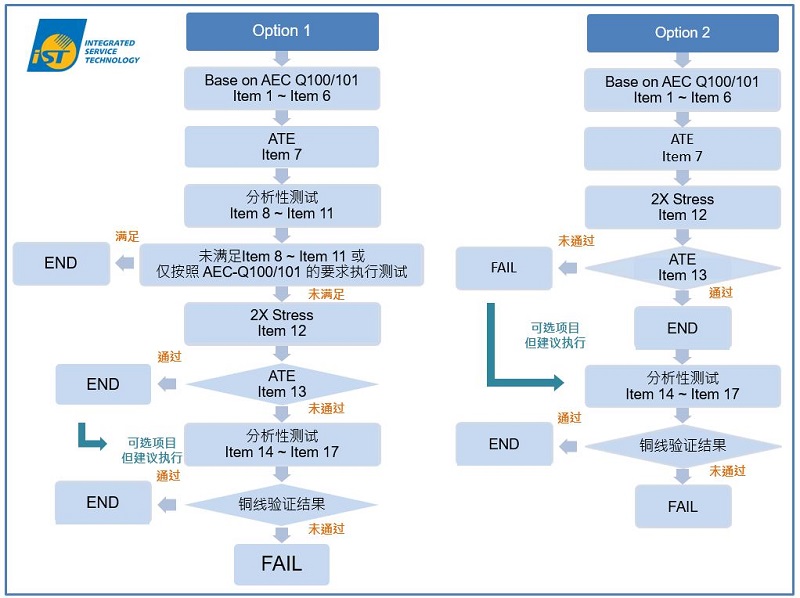

图一:AEC-Q006 Rev. B 铜线封装验证测试流程图

(图片来源: iST宜特科技)三、当 ATE 显示 Pass,风险真的消失了吗? DPA 诊断扮演的角色

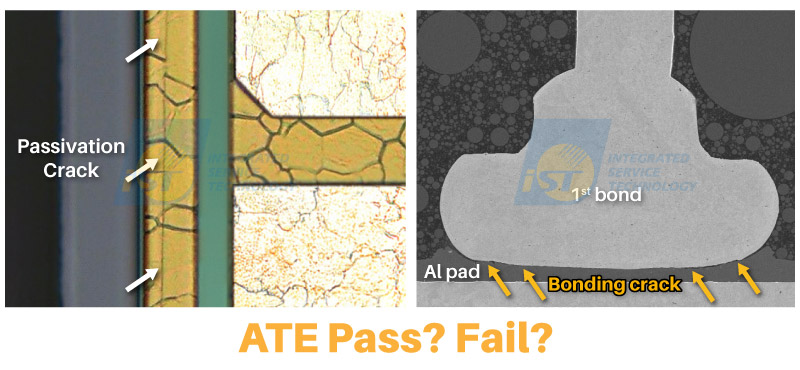

在第三个主题中,我们透过实际案例指出,有些样品即使护层已经产生裂纹,打线焊点与铝垫之间可见裂痕,但在 ATE (Automatic Test Equipment)测试上仍显示「Pass」。这种「电性正常,但结构已经出现隐忧」的情境,在汽车电子中并不少见。

图二:DPA 显示护层裂纹与焊点缺陷,暴露ATE测试中看不见的可靠度风险。

(图片来源: iST宜特科技)(一)车规产品的 Zero Defect 思维

汽车电子面临的是 ppb 等级甚至更严格的故障率要求,「Zero Defect」不再只是口号,而是来自系统端与车厂的压力。

在这样的标准下,仅依赖批量 ATE 测试的电性结果,或许能看见「一时正常」,却难以充分揭露潜在风险,更无法确保产品在长期使用中维持「绝对安全性」的核心价值。

举例来说,我们无法从纯电性数据中看出芯片保护层是否已经出现早期裂痕,也不容易发现打线或焊点界面是否存在疲劳迹象,更难评估材料或制程中那些看似细微的调整,会不会在长期运作后累积成可靠度问题。

(二)DPA(破坏性物理分析)的重要补位

DPA(Destructive Physical Analysis)是先透过非破坏分析做初步的检测,再加以研磨、切片与蚀刻等破坏性分析手段,深入检视封装内部结构的完整性,可针对打线焊点、芯片、基板、黑胶做全面性检测,找出是否有空洞、分层、异物、裂痕等潜在缺陷。

在车用组件的开发与量产监控过程中,DPA 不只是辅助工具,而是整体可靠度策略里非常关键的一环。一方面,它弥补了纯电性验证的盲点,能够看见电性测试中显示「正常」却已在结构上埋下风险的细节;另一方面,DPA 也为长期可靠度模型与故障机制分析提供了实证基础,让工程团队在评估风险与优化设计时,有更扎实、可追溯的依据。

对工程师而言,真正的关键是:

AEC认证是通往车用市场的「入场券」,DPA 则是迈向「零缺陷」的最后一块拼图。四、AEC 神话与现实:标准之外的下一步

我们点出了一个重要的关键,AEC从2019年起便着手进行电动车与自动驾驶的任务剖面(Mission Profile)调查。研究结果发现,当自动驾驶技术一旦ATE (Automatic Test Equipment)推进到Level 5(L5,全自动驾驶等级)时,车用芯片的实际工作寿命需求,将比现行AEC标准要求的多出四倍以上,甚至更长。

这也点出目前工作寿命的测试方式,对故障覆盖率不足的问题,更显示产业必须在AEC既有架构上持续深化可靠度验证,以因应新世代电动车与自动驾驶的需求。

2026年,中国大陆将正式颁布L3(Level 3,有条件自动驾驶)标准,新法明确规范,车辆在L3自动驾驶期间若发生交通事故,车厂需承担完全责任;只有在系统明确发出接管指令,而驾驶人拒不接手时,责任才会移转至驾驶人身上。因此,汽车半导体供应链已逐渐出现OEM(车厂)要求Tier1(系统供货商)、Tier2(芯片供货商)共同投保的趋势,以分担自动化驾驶可能产生的不可预期风险。

随着法规与责任体系日益明确,高可靠度已成为汽车半导体发展的核心命题。从召回成本、停产风险到法律责任评估来看,相较于潜在损失,前期投入于可靠度验证的成本反而极为划算。也只有持续往零缺陷目标前进,才是发展汽车半导体的唯一降本之路。

透过本次「AEC 标准大解密|汽车电子研讨会」,我们从规范解读、可靠度验证到 DPA 失效诊断,协助与会工程师将视角从「通过 AEC 标准」提升到「实际掌握长期风险」,并重新思考在自动驾驶与高电压架构快速演进的浪潮下,汽车电子还能如何再往前一步。若您有相关需求,欢迎洽询中国免费咨询电话 400-928-9287 | email: marketing_chn@istgroup.com;marketing_tw@istgroup.com