发布日期:2024/4/16 差排轨迹

发布单位:iST宜特

在芯片制造过程中,差排是一个相当棘手的问题,这个微小缺陷可能会引发半导体组件的漏电流,进而严重影响组件的可靠性。TEM是目前唯一能观察到微小差排的分析工具。但要充分发挥其威力,需要相当的技术与知识。你会使用TEM这个超级工具分析差排轨迹吗?今天也让我们一起解锁更多TEM技巧吧!

差排轨迹

先前我们提过,第一类半导体材料为硅和锗,由于晶圆提炼技术成熟,单晶芯片中的缺陷密度非常低,通常只有零度空间型的空缺(vacancy)缺陷,而一度空间型的差排(dislocation)缺陷浓度近乎零。(延伸阅读:氮化镓磊晶层差排类型分析唯一利器 如何用TEM解开谜团)然而,在离子布植的制程中,如果热处理程序不当,就会在半导体组件的主动区残留一些差排晶体缺陷。主动区内的差排如果穿过p-n 接面就会变成漏电流的信道,降低组件的可靠性。

TEM (穿透式电子显微镜,简称TEM) / STEM(扫描穿透式电子显微镜,简称STEM)是目前唯一看得到差排的奈米材料分析技术。透过特定的绕射条件,TEM/STEM影像可以推算差排密度和差排类型[1 ~ 3],而TEM三维立体成像技术则可以分析差排在三度空间的延伸轨迹[4 ~ 6]。

本文将探讨如何以TEM三维立体成像技术,分析半导体组件硅基板内差排的延伸轨迹。对于漏电型失效的半导体组件,分析差排的延伸轨迹是TEM分析的重要工作。

差排轨迹

差排轨迹

一、TEM三维立体成像技术简介

近代TEM/STEM的功能强大,拥有超过十种微奈米材料分析的技术。其中,可以用来分析差排在晶体内部三度空间延伸轨迹的技术有三:TEM断层扫描术(TEM tomography)[5, 6]、3D TEM和TEM立体影像(TEM stereo)[1, 3]。

(一) TEM断层扫描术(TEM tomography):

最先进也最精确,但是操作过程过于复杂繁琐和耗时,主要用于学研界的TEM实验室,不适于产业界的一般工程师操作,而且试片包含的范围也通常过于狭小。

(二) 3D TEM:

通常是先用平面型试片做第一次TEM观察,看到差排后对该区涂布适当的保护层后,再进行一次聚焦离子束(FIB)切割,容易损伤试片,也可能切掉部分差排,导致数据错误。

(三) TEM立体影像(TEM stereo)术:

相对上述两者,此技术只需要做一次TEM试片,从二个角度保持同样的绕射条件观察,藉由基本的几何量测与运算,即可描绘出差排的延伸轨迹。此法的试片制备相对简单许多,成功率较高。

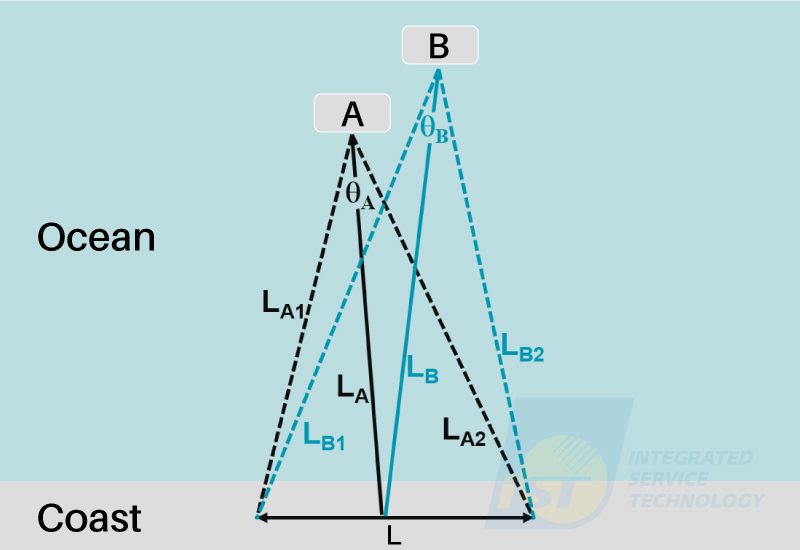

二、远方海上的帆船

在远离海岸的海上有二艘相距不远的帆船, 如图1所示,由于距离过远,无法判断哪艘在前,哪艘在后。此时,如果海岸上有一足够大的平坦区域,则可以用简单的几何公式,推算二艘帆船的距离。图2是图1俯视图示意图,LA和LB分别是帆船A与帆船B和海岸上观察者的距离,L是观察者平行海岸移动的直线距离,θA和θB分别为帆船A和帆船B和L二端点的夹角。当LA和LB的长度远大于L时,LA等于(L/θA),而LB等于(L/θB)。所以只要有一精确度足够的量角器和量尺,就可以计算出LA和LB到某一定的精确度。

三、TEM影像的场深和景深

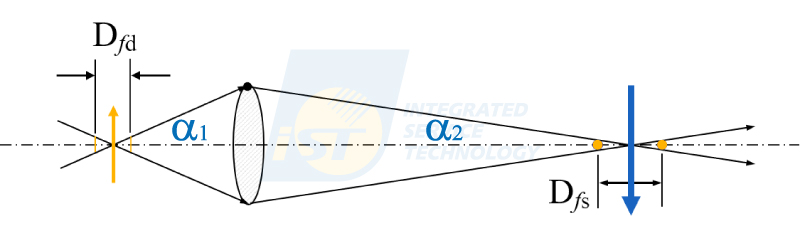

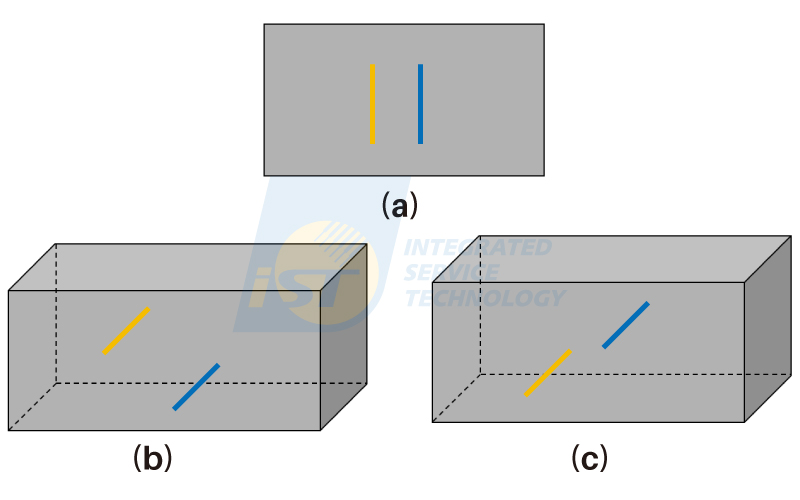

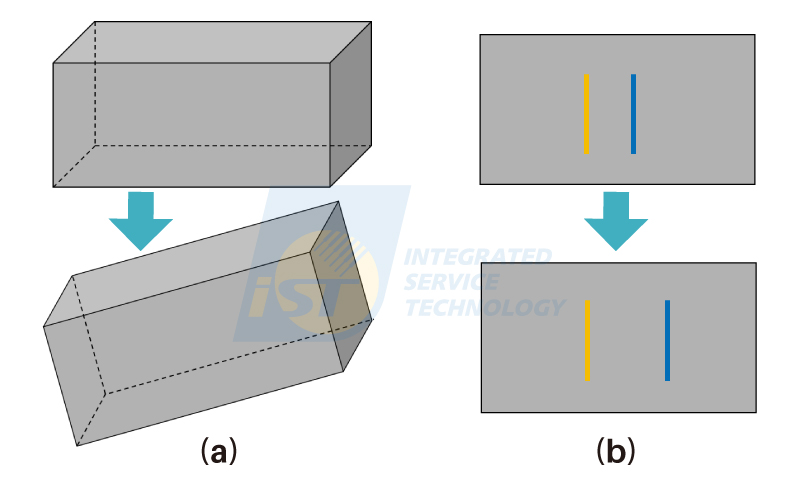

图3是一组简易的薄凸透镜成像光路图(ray diagram),左侧标示O的黄色箭头是物体,右侧标示I的蓝色箭头是在成像面的倒立放大实像。固定成像面的位置,前后移动物体在Dfd距离范围内,在成像面上的影像仍在清晰范围,此Dfd称为场深(depth of field)。固定物体的位置,前后移动成像面Dfs距离范围内,在成像面上的影像仍在清晰范围,此Dfs称为景深(depth of focus);α角是物体中心点连接透镜边缘和光轴的夹角。场深和景深是透镜的分辨率与α角的函数。一般而言,操作电压为200KeV的TEM,其场深和景深分别约为400 nm和1000 m。如此大的场深,意指TEM试片内的结构,从表面到底面都在清晰聚焦,所以单从一张TEM影像无法判断二个特征物在试片内的相对深度,如图4(a)中的黄线和蓝线。

图4(a)中的图像映射的显微结构,可能是图4(b),也可能是图4(c)。也就是说,单从图4(a)一张影像无法作正确的判断。如果将试片做如图5(a)的逆时针倾转某角度后,得到的第二张影像,此时黄蓝二线的间距变大,如图5(b)所示,则可以推断样品的结构是图4(b)的结构,而非图4(c)的结构。

四、差排在晶体内的延伸轨迹

在材料学上,差排在晶体某个位置产生后,除非形成一封闭回路(loop),否则不会终止在晶体内。所以,半导体组件在离子布植后,因不适当的热处理 ,而在硅基板接近表面处产生的差排会在硅晶体内延伸。如果这些差排往下延伸穿过p-n界面,则形成一漏电流的通道。

透过类似图5(a)中的试片倾转,差排在试片厚度方向的延伸轨迹可以被分析出来。因为组成差排的硅原子和基材(matrix)的硅原子完全相同,差排在TEM明场像中的明暗对比机构只有绕射对比,所以绕射条件影响了差排的形貌,甚至导致整条差排消失不见。要准确地分析差排,必须采用双束绕射条件(two beam diffraction condition),加上适宜的偏移参数(deviation parameter)。所以从二个相距15 ~ 20度的角度分析同一组差排时,必须尽量保持同一种双束绕射条件,以确保被分析的差排形貌在二张不同角度的TEM明场像中保持大致不变。

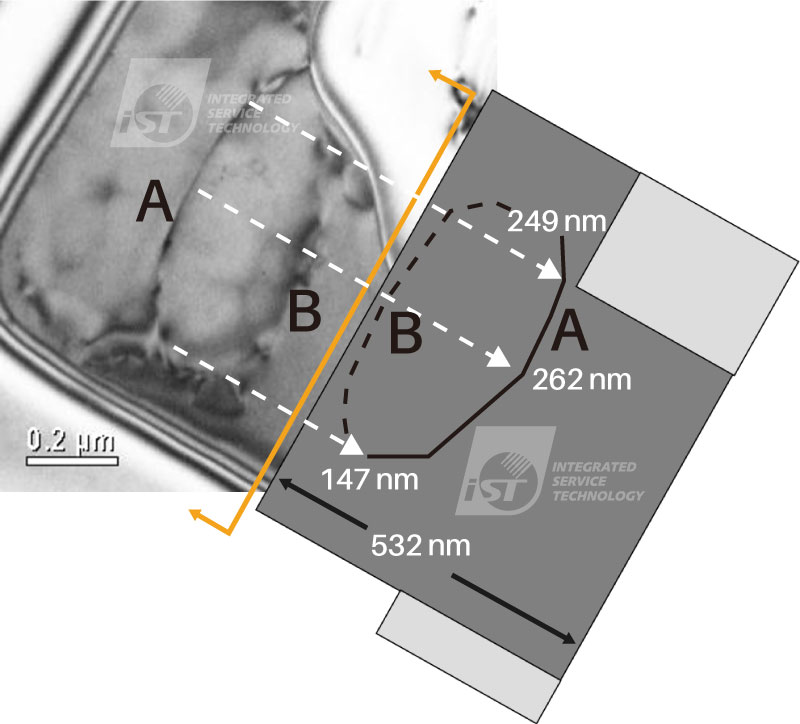

图6是一组典型的TEM立体影像。图6(a)是一在[100]正极轴拍摄的TEM明场像,二条待分析的差排分别标示处A和B,右下角镶嵌的是对应的聚束电子绕射(CBED)图案。图6(b)和图6(c)是以图6(a)为中心处,往相反方向各倾转约8度,但保持相同双束绕射条件的TEM明场像。影像中, A、B二差排的间距,在图6(b)中明显小于在图6(c)中(d1 < d2);差排A和主动区边缘(黃色虚线标注处)的距离L,在图6(b)中则明显大于在图6(c)中。以上这些间距变化的现象和图5中陈述的现象类似,此结果可以初步推论出差排A和差排B在试片的不同深度。

藉由主动区边缘当参考线,量测差排A和差排B在二影像中转折点和主动区边缘的距离,再运用基本的几何运算,推算出差排A和差排B在硅基板内的延伸轨迹如图7所示。差排B只在试片表面延伸,但是差排A的深度达260奈米,已经贯穿p-n界面,显然是此漏电型失效组件的漏电渠道。

TEM是目前唯一可以分析晶体材料内部晶体缺陷,例如差排等的微奈米材料分析技术。TEM除了可以分析差排的型貌、密度和种类外,藉由TEM立体影像技术还可以分析差排在硅基板内的延伸轨迹,从而判断该差排是否贯穿p-n界面,形成一个漏电的渠道。若能深入利用TEM的功能,将可更全面地理解材料的微细结构和特性,提高组件异常的分析能力。

宜特材料分析实验室在半导体工艺、先进封装领域上耕耘已久,有相当丰富的经验与成功案例。本文与长久支持宜特的您分享,若有相关需求,或是对相关知识想要更进一步了解,欢迎洽询 marketing_tw@istgroup.com。

参考文献:

[1] J. W. Edington, Practical Electron Microscopy in Materials Science, Van Nostrand Reinhold Company, New York (1976). ISBN: 0-442-22230-0

[2] G. Thomas and M. J. Goringe, Transmission Electron Microscopy of Materials, John Wiley & Sons, Inc., New York (1979). ISBN: 0-471-122440-0

[3] David B. Williams and C. Barry Carter, in Transmission Electron Microscopy, Microscopy, part 2, Plenum Press, New York (2007). ISBN: 0-471-122440-0

[4] 鲍忠兴, “穿透式电镜三维立体成像术”,科仪新知第三十卷第二期,48-54 (2008)。

[5] G.S. Liu, S.D. House, J. Kacher, M. Tanaka, K. Higashida, I.M. Robertson, “Electron tomography of dislocation structures”, Material Characterization, Vol. 87, 1-14 (2014)

[6] Alexandre Mussi, Ahmed Addad, Fabien Onimus, “Dislocation electron tomography: A technique to characterize the dislocation microstructure evolution in zirconium alloys under irradiation”, Acta Materialia, Vol. 213, 116964 (2021).

[7] J. S. Bow and Speed Yu, “Depth Measurement of Dislocations in Si Substrate by Stereo TEM,” Proc. ISTFA, 233-234 (2005).

![差排轨迹 图6是一组典型的TEM立体影像。图6(a)是一在[100]正极轴拍摄的TEM明场像,二条待分析的差排分别标示处A和B,右下角镶嵌的是对应的聚束电子绕射(CBED)图案。图6(b)和图6(c)是以图6(a)为中心处,往相反方向各倾转约8度,但保持相同双束绕射条件的TEM明场像。影像中, A、B二差排的间距,在图6(b)中明显小于在图6(c)中(d1 < d2);差排A和主动区边缘(黃色虚线标注处)的距离L,在图6(b)中则明显大于在图6(c)中。以上这些间距变化的现象和图5中陈述的现象类似,此结果可以初步推论出差排A和差排B在试片的不同深度。](https://cn.istgroup.com/wp-content/uploads/2024/04/tech_20240416-06-TEM.jpg)