发布日期:2024/11/04晶圆激光切割

发布单位:iST宜特

在半导体工艺中,您是否遇到过传统晶圆切割机,在处理高硬度或脆性材料时,出现切割不均或边缘破损的情况?您是否发现传统物理切割机无法满足先进封装切割需求,连带复合材料的多样性,需要更强大的工具?

晶圆激光切割

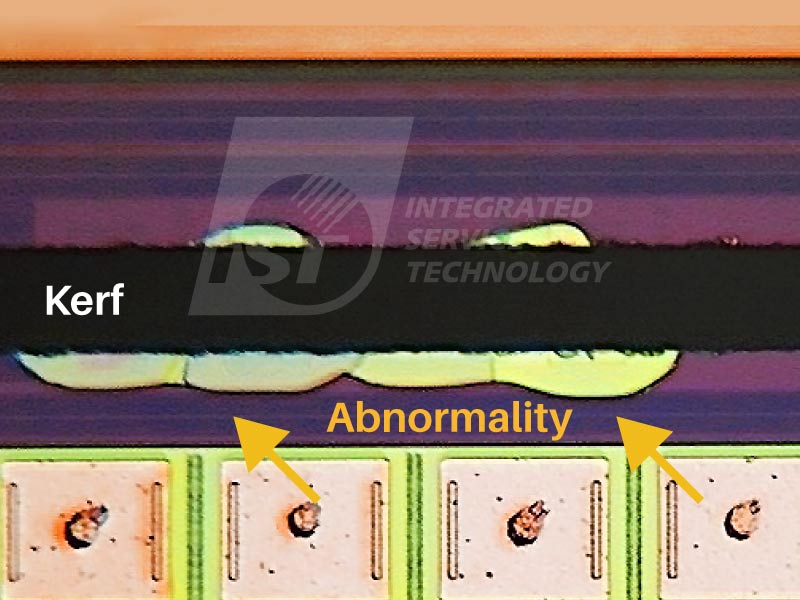

随着半导体工艺日益复杂,晶圆上组件的尺寸不断缩小,先进工艺不断挑战技术极限的同时,材料技术也蓬勃发展。宽能隙半导体的崛起和先进封装的突破,为半导体产业开辟了新的战场。然而,传统的硅芯片封装物理切割技术,如锯片切割,已难以应对这些挑战。尤其在处理硬脆材料(如低介电常数晶圆、SiC、AlN等)时,容易引发晶圆边缘破损(Peeling)和碎裂(Chipping),进而影响产品良率和性能。在许多应用中,即使微小的结构损坏或表面瑕疵,亦可能导致组件失效,这在先进半导体组件中尤为重要。

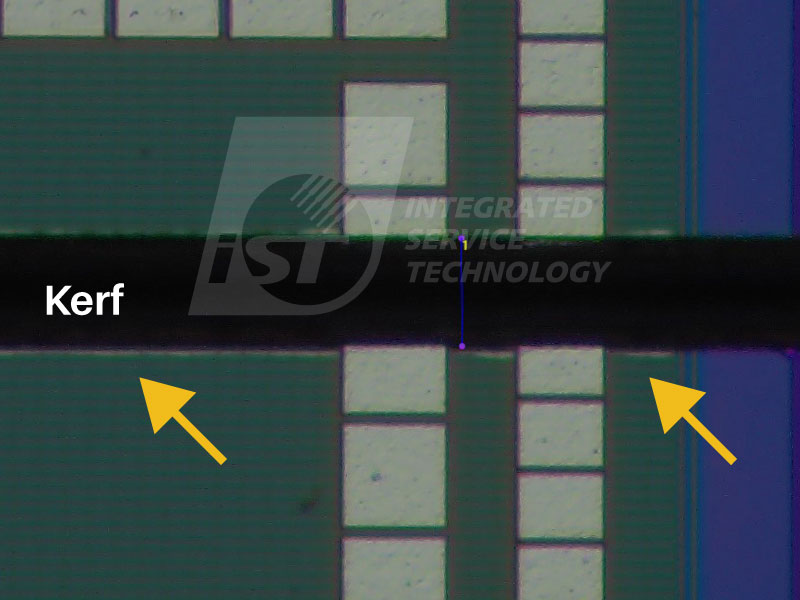

激光切割技术在晶圆切割的应用已有十多年的历史,近期因新型态应用的兴起再次受到重视。与传统物理切割不同,UV激光切割技术利用高能量激光束进行非接触式切割,通过材料升华实现分割。这不仅能减少晶圆受力,还能在不影响产品特性的前提下,实现对复杂材料的精密加工。随着半导体工艺的持续进步,激光切割技术已成为晶圆切割领域的重要工具。

晶圆激光切割

晶圆激光切割

一、激光切割与传统切割技术的差异

传统的晶圆切割技术主要依赖锯片进行物理接触式切割,透过机械力量来完成材料的分离。然而,这种方法在精度和灵活性上存在一定的限制,特别是在处理未知材料时,刀具选择与参数匹配更具挑战性。相比之下,激光切割技术利用高能量激光束进行非接触式切割,依赖热能升华材料。它能灵活调整光学组件和能量控制,提升对切割过程的掌握度。

传统切割方式因需物理接触,容易在晶圆上引发不必要的机械应力,增加晶圆破裂或边缘损坏的风险。而激光切割则避免了这类机械应力,且透过高频激光技术,能有效降低热应力的影响,减少切割后产品功能异常的机率。

此外,传统切割技术在遇到先进工艺上所采用的新材料也存在挑战。单纯的物理切割,在加工速度上多少会受限于材料本身特性,难以提升切割效率,连带造成切割质量下降。而激光切割技术则在这方面表现突出,不仅加工速度快且稳定,适合大规模量产,同时由于非接触式操作,大幅减少材料损耗,进而提高整体良率。

比较项目 传统切割 激光切割 切割方式 使用物理锯片进行接触式切割 依赖高频高能激光束进行非接触式切割 精度与灵活性 精度有限,处理微小结构和复杂图形困难 高精度,适合切割道微缩和复杂组件 机械应力 物理接触产生应力,增加破裂风险 非接触式,减少机械应力,降低损坏风险 适用材料 对脆性材料处理差,易造成边缘碎裂 可尝试复杂材料,在切割工艺上的弹性应用表现优异 加工速度 速度慢,受材料特性影响效率 速度快且稳定,适合高效能量产需求 材料损耗 物理接触导致损耗较大 非接触式技术,损耗小,提升良率 二、宜特与宜锦可以提供怎么样的协助?

为应对半导体产业日益增长的精度和效率需求,我们引进高端激光切割设备,并将其分别应用于集团内的两间公司-宜特与宜锦,提供更强的切割技术服务,以满足不同阶段的客户需求。

- 宜特: 在产品研发阶段,宜特致力于为客户提供工程样品制作服务。通过晶圆激光切割技术,面对客户各式新材料/新结构可以切出更精确的样品,有助于后续的可靠性验证与产品开发分析工作。该技术能够显著减少样品制作过程中的缺陷率,提高研发阶段的效率和精度。

- 宜锦: 在量产阶段,宜锦公司则专注于提供晶圆薄化、晶圆测试与切割的量产服务。激光切割技术不仅能够降低晶圆减薄后的切割崩裂风险,更是第三类半导体切割的利器。除了提供良好的切割质量,还能够提高整体的产出效率,帮助客户在量产阶段实现高质量的稳定输出。这对于半导体产品的量产良率和可靠性至关重要。

我们的解决方案旨在透过强而有力的工具,配合经验的累积,帮助客户在各个阶段实现更高效的产品开发和量产,并提升整体竞争力。若您有相关需求,或是对相关知识想要更进一步了解细节,欢迎洽询:

- 宜特│+886-3-579-9909 分机 6861│陈先生│ist_assy@istgroup.com;marketing_tw@istgroup.com

- 宜锦│+886-3-579-9909 分机 5888│游先生│ contact@propowertek.com