发布日期:2025/8/21 EBSD TGV工艺

发布单位:iST宜特

在TGV工艺中,晶粒排列与应力分布的微小差异,往往决定了产品的可靠性。这些关键信息,正是EBSD技术的专长。

EBSD TGV工艺

在高阶封装技术迅速发展的今日,TGV(玻璃通孔)技术正逐渐成为重要的芯片互连解决方案。根据报导,经济部产业技术司支持工研院开发的全湿式面板级封装设备,成功将12吋玻璃基板的通孔深宽比由AR 10提升至AR 15,大幅突破了玻璃通孔工艺限制并有效降低制造成本。

在此产业背景下,透过电子背向散射绕射(EBSD)技术观察晶体结构,变得尤为重要。藉由EBSD,我们可以深入分析晶粒取向、晶界特性与残留应力等微观结构特征,进而改善工艺质量与提升产品的可靠性。

在上一期的宜特小学堂中,我们科普了EBSD技术的基本原理与操作系统,包括如何透过电子条纹解读晶体取向。如果您还不熟悉EBSD的基本概念,建议先阅读上一期的内容(阅读更多: 晶体结构如何掌握? EBSD告诉你材料内部的秘密),以便更全面理解本篇的应用解析。本期宜特小学堂将聚焦EBSD在TGV工艺中的实际应用面向,从晶粒尺寸与晶界控制、残留应力分析,到失效定位与质量管控,揭开EBSD如何破解高阶封装工艺可靠性难题的秘密。

EBSD TGV工艺

EBSD TGV工艺

随着2.5D/3D IC与高密度互连板(HDI)及玻璃基板技术的快速发展,TGV于高频高速传输的通讯芯片与运算芯片上的应用极具有发展潜力。然而,TGV工艺中的金属化与热处理过程,可能导致晶粒排列不均、晶界结构不稳定及残留应力等问题,这些因素都可能对可靠性要成不良影响。

EBSD提供了一种微观尺度的分析方式,能够有效观察与解析上述工艺问题。本文将根据近期EBSD相关研究,介绍EBSD如何在TGV工艺中观察与评估晶粒尺寸、晶界特性及应力分布,探讨EBSD如何协助工程师提升TGV结构的质量与可靠性表现。

一、EBSD在TGV工艺的应用

(一) 晶粒尺寸与边界特征

透过EBSD获得的晶体取向数据,可以计算并统计晶粒尺寸分布及大角度晶界(High-Angle Grain Boundaries, HAGBs)比例等微观结构的讯息。

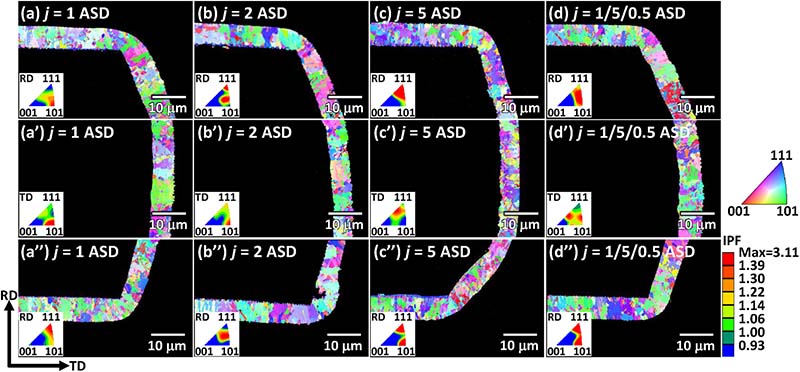

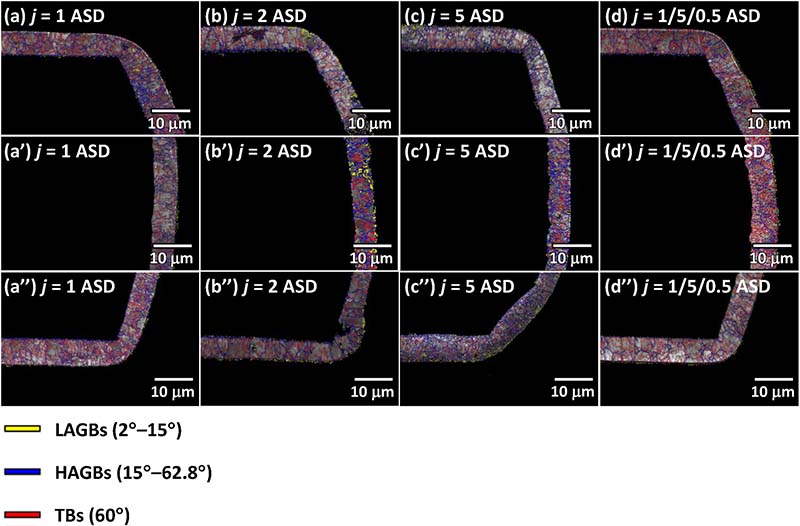

根据Chang等人(2024年,J. Mater. Res. Technol)研究指出,采用多步骤电镀工艺,特别是在初期施加较低电流密度,可有效控制晶粒成长并优化微结构。根据EBSD分析,这种策略能提升高角度晶界(HAGBs)与孪晶界(Twin Boundaries, TBs)的比例(图一、二),有助于增强电镀铜的机械强度与延展性,并可能进一步稳定其电性表现。

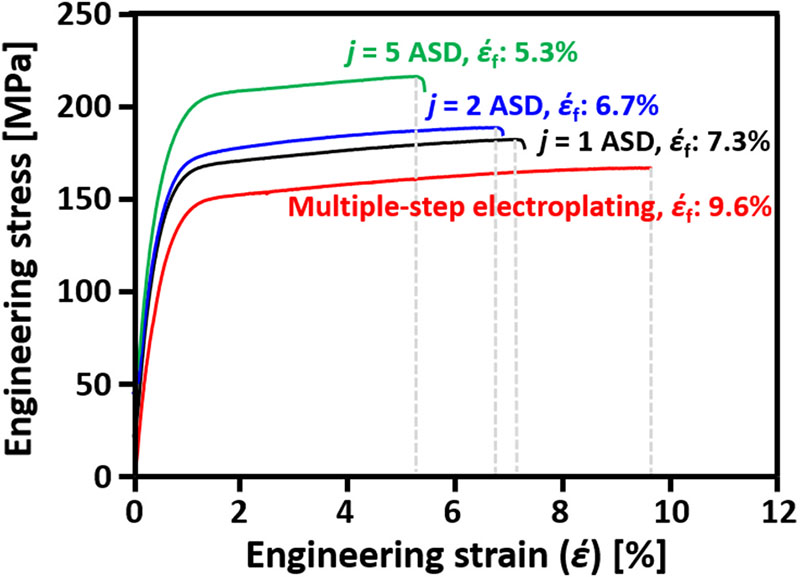

相比之下,单一步骤电镀易产生晶粒尺寸不均,可能埋下应力集中隐患。此外,从应力-应变测试结果显示,多段电镀虽略降低强度,但其更佳的延展性有利于缓解封装应力,整体上有助于提升TGV铜的可靠性(图三) [1]。

相比之下,单一步骤电镀易产生晶粒尺寸不均,可能埋下应力集中隐患。此外,从应力-应变测试结果显示,多段电镀虽略降低强度,但其更佳的延展性有利于缓解封装应力,整体上有助于提升TGV铜的可靠性(图三) [1]。

(二) 晶粒取向与应力关联

透过电子背向散射绕射(EBSD)获取的TGV电镀铜层的晶体取向分布图(Inverse Pole Figure, IPF),可以分析晶粒取向与微观应力之间的关系。

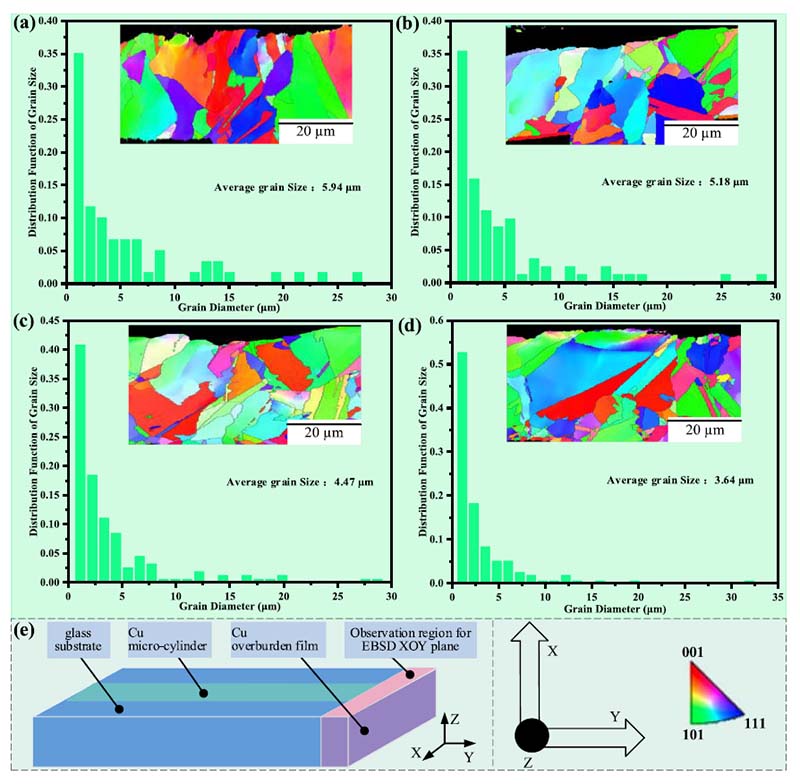

根据Wang等人(2024年,J. Alloys Compd)的研究,透过EBSD、XRD分析不同热处理温度下的铜覆盖层微观结构变化,发现随退火温度升高,铜膜内部的残留应力从原本约-70MPa的压应力逐渐转为约15MPa的拉应力(表一)。EBSD结果进一步指出,退火可促进静态再结晶、提高高角度晶界(HAGBs)比例,并使晶粒尺寸细化(图四)。

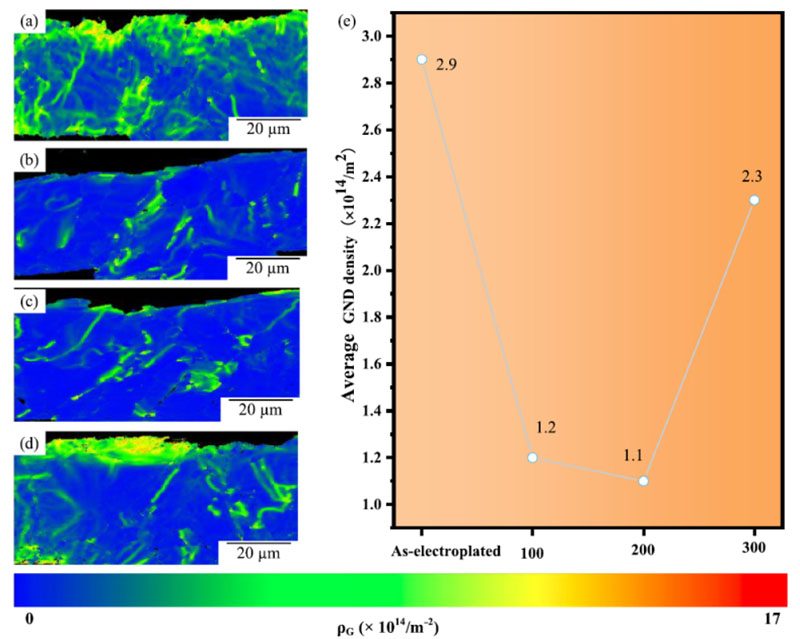

此外,他们发现残留应力较高的样品倾向呈现(001)优选取向,而残留应力较低时则转变为(111)取向。由于(111)面在FCC结构中是最容易滑移的面,因此可视为应力释放后的稳定状态之一。KAM(Kernal Average Misorientation)分析显示(图五),在100°C 与 200°C 热处理条件下,晶粒内部应变(KAM值)明显降低,代表此温度区间的再结晶有助于应力释放。但当温度进一步提升至300°C时,局部微应变却再次升高,显示结构可能重新经历应力累积[2]。

因此,晶粒取向的变化可作为残留应力水平的间接指标。藉由EBSD持续监测晶体取向与内部差排密度的变化,能有效评估电镀与退火工艺中微观应力是否获得有效缓解。

(三) 再结晶与相变分析

EBSD可用来分析退火处理后铜的再结晶程度。藉由对比退火前后晶体取向图,能直观判断哪些区域发生了再结晶、新晶粒成长等。

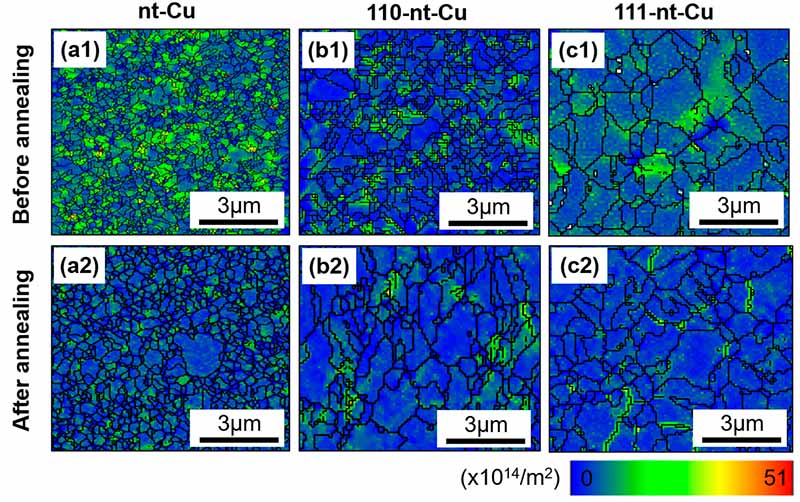

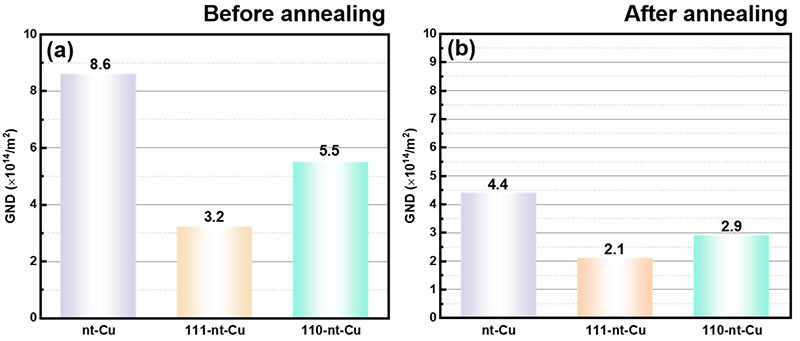

Yang等人(2024 年,Micromachines)利用EBSD观察奈米双晶铜在退火后的演变。结果显示,[110]取向的奈米双晶铜(110-nt-Cu)在退火时发生了剧烈的再结晶,而[111]取向(111-nt-Cu)和无特定取向(1nt-Cu)的奈米双晶铜则仅有轻微再结晶[3]。透过GND(Geometrically Necessary Dislocation)分析可见(图六、图七),退火后整体差排密度(晶格扭曲)明显下降,特别是[111]取向奈米双晶铜表现最为明显,拥有最低的初始及最终差排密度,此结果说明不同晶向的铜在热处理下有不同的稳定性,也提供未来进一步透过工程方法优化TGV铜热稳定性的参考。

(四) 故障解析与品质管控

目前针对TGV互连结构,直接应用EBSD技术进行故障分析与质量控管的研究仍相对稀少。不过在TSV领域,已有成熟的应用案例可供参考。TSV和TGV就像是电缆穿过两种不同的墙,一个钻过硅墙,一个穿越玻璃墙。虽然墙的材料不同,但晶粒内的应力集中、铜的再结晶、以及热胀冷缩带来的剪应力等问题,本质上却非常类似。TSV的观察与结果可视为TGV的前哨站,使用相同的电镀材料、面对类似的热处理行为,只是在不同的材料背景中上演。

例如Krause等人(2011年,Proc. IEEE ECTC)便提出一套完整的互连结构包含TSV及μBump的故障分析流程,整合非破坏性的缺陷定位技术:LIT(Lock-in Thermography)与高分辨率材料分析工具:DB-FIB、PFIB、EBSD、TEM[4],提供了一条实务可行的整合式分析路径。考虑EBSD在晶体结构、晶界特性与应变分析方面的优势,若能将其纳入TGV结构研究中,将有助于更深入掌握其潜在的失效机制与质量变异来源。

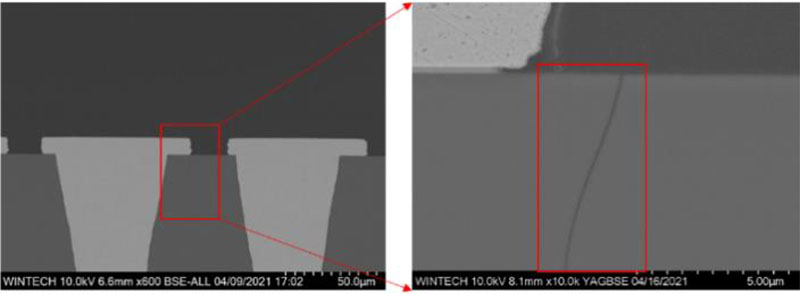

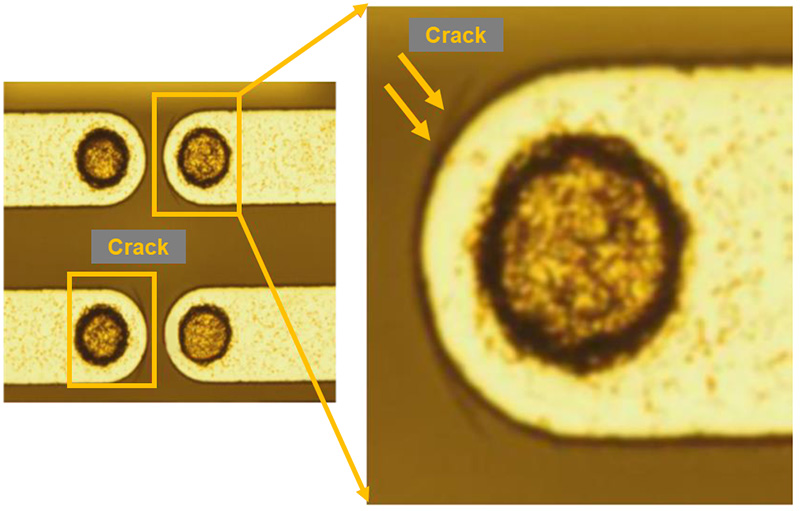

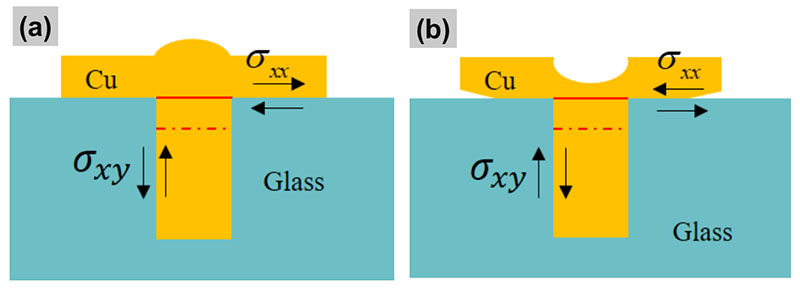

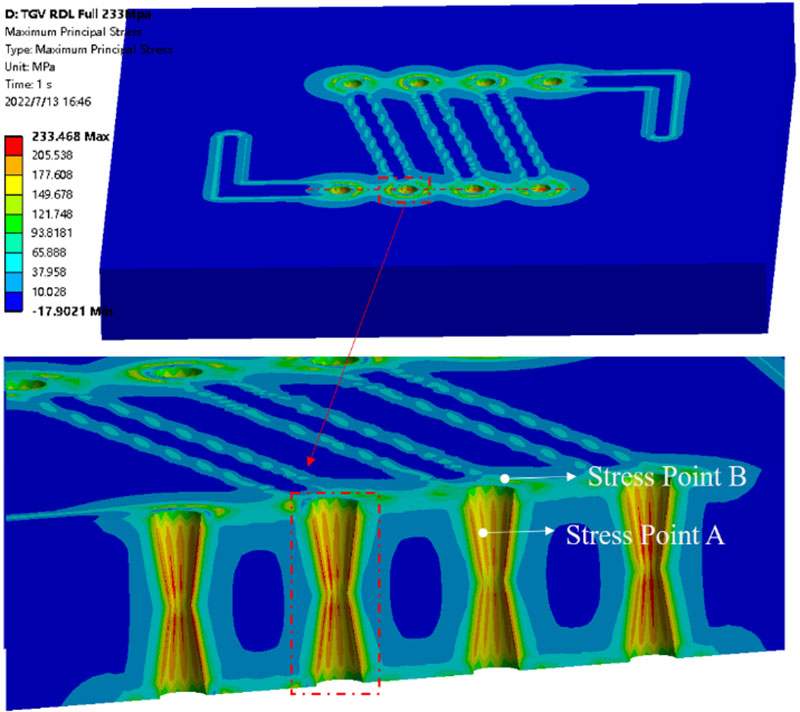

以Okoro等人(2021年,Microelectron. Reliab.)为例,他们指出当升温速率过快时,TGV结构中因热膨胀系数不匹配(CTE mismatch)所产生的大量热机械应力,会在玻璃本体形成放射状裂纹(图八、九)。这些裂纹虽未直接出现在金属铜层中,但其形成过程可能与晶界排列与晶界滑移所导致的铜突起(Cu protrusion)密切相关[5]。Zhao等人(2022年,Micromachines)则透过有限元素仿真指出,在冷却阶段,剪应力主要集中于TGV与铜接口以及RDL周围(图十、十一)[6],这些区域亦正是晶界滑移与局部塑性变形可能发生的热点。

若上述研究能进一步结合EBSD分析,针对裂纹源附近区域进行晶粒取向、KAM(Kernel Average Misorientation)或GND(Geometrically Necessary Dislocation)分布的量测,有望揭示微应变诱导裂纹的几何与机构成因,为故障机制提供具体且量化的左证依据。

总结而言,虽然目前仍缺乏专门针对TGV结构的EBSD故障分析文献,但从晶粒尺寸控制、热处理后的微结构演化,到与玻璃裂纹相关的热应力场分布评估,EBSD的角色正逐步从单纯观察工具,转型为可靠性工程中不可或缺的决策核心之一。

EBSD(电子背向散射绕射)不单只是看晶体排列的技术,它还是半导体工程师解决微观失效、强化封装可靠性的工具。透过EBSD,我们可以深入了解晶粒的方向、晶界的性质、再结晶的行为,甚至是材料里面悄悄藏着的残留应力,这些信息对工艺优化与材料评估来说都非常关键。特别是在晶界附近的区域、微小的应变分布,甚至裂纹是怎么形成的这些细节,EBSD都能帮我们用高分辨率又有数据根据的方式,看清楚、说明白。

未来如果能把EBSD再结合X-ray、SEM、模拟分析等其他工具,建立一个从微观到巨观的整合模型,不只能更精准抓出封装里潜在的可靠性风险,也能协助工艺工程师提前布局、避开问题。换句话说,EBSD 不只是让我们「看见晶体的方向」,还能帮我们「预见材料的未来」。

若您有相关需求,或是对相关知识想要更进一步了解细节,欢迎洽询联络窗口 | 林博士/ Weijui | 电话:+886-3-5799909#6166 | email: web_ma@istgroup.com ; marketing_tw@istgroup.com

参考文献 (references):

[1] Y‑H. Chang et al. “Through glass via (TGV) copper metallization and its microstructure modification”, J. Mater. Res. Technol., 2024.

[2] M. Wang et al. “Effect of heat treatment processes on the Cu‑electrodeposited through glass vias (TGV) plate”, J. Alloys Compd., 2024.

[3] G. Yang et al. “A study on regulating the residual stress in electroplated Cu by manipulating nanotwin directions”, Micromachines, 2024.

[4] M. Krause et al., “Characterization and Failure Analysis of TSV Interconnects: From Non-destructive Defect Localization to Material Analysis with Nanometer Resolution”, Proc. ECTC, 2011.

[5] C. Okoro et al. “Understanding and eliminating thermo‑mechanically induced radial cracks in fully metallized TGVsubstrates”, Microelectron. Reliab., 2021.

[6] M. Krause et al., “Characterization and Failure Analysis of TSV Interconnects: From Non-destructive Defect Localization to Material Analysis with Nanometer Resolution,” Proc. ECTC, 2011.