发布日期:2025/10/21HAST PCB 短路

发布单位:iST宜特

你以为 HAST测的是 IC?其实,最先撑不住的,有可能是 PCB。在 AI、高速运算与先进封装的浪潮中,PCB 已不只是配角。想守住良率?别只看芯片,要从 PCB 开始。

HAST PCB 短路

对工程师来说,最切身的痛莫过于:好不容易设计完成的 IC,送进 HAST(Highly Accelerated Stress Test) 做高温高湿偏压耐受度验证,结果却出现 fail。这时问题来了——到底是 IC 或模块真的故障?还是 PCB 本身先行失效?

由于 HAST 测试必须将 IC mount 在 PCB 上才能进行,如果 PCB 绝缘性和稳定性不足,往往会比 IC 更早挂掉,不仅干扰判读,还可能误导工程师以为是 IC 本身的问题。这种「载具比产品先坏」的情况,正是可靠性验证中最让人头痛的黑洞。

今年的 TPCA 展览即将盛大登场,主题聚焦 「Energy efficient AI from Cloud to the Edge」,强调未来 PCB 发展将朝向高密度(HDI)、高精度多层布线,以及高频低损耗材料,以因应高速传输、低能耗与高可靠性的产业需求。随着 AI、高速运算与先进封装的热潮持续升温,半导体供应链对高可靠性 PCB 载板的重视也达到前所未有的高度。特别是在 CPO(Co-Packaged Optics)光电整合、AI 服务器与高速交换器的推动下,PCB 已不再只是电子组件的载具,而是决定系统效能与长期可靠性的关键核心。

本篇宜特小学堂,将聚焦于 HAST测试后常见的 PCB 异常失效模式,并从 Layout 设计与工艺优化的观点,提出实务上的预防建议,协助你在高速与高可靠性时代少走冤枉路。

HAST PCB 短路

HAST PCB 短路

宜特观察发现,HAST 测试后常见的 PCB 异常失效模式──包含CAF导电阳极丝(Conductive Anodic Filament)、金属枝状结晶(Dendrite)、界面微裂缝(Microcrack)、铜离子迁移(Cu Migration)。以下将一一分享案例观察与预防建议。

一、CAF导电阳极细丝案例观察与预防建议

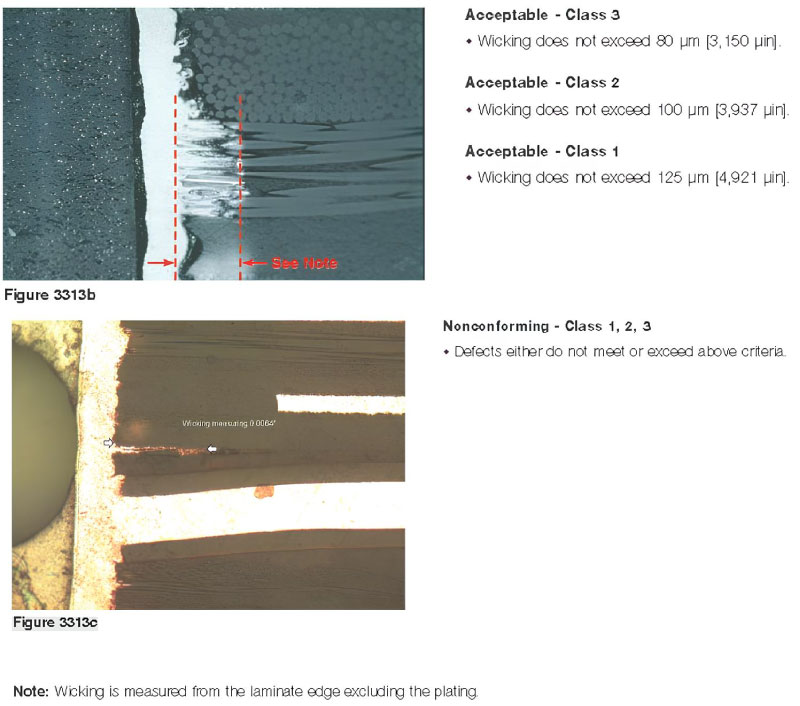

CAF(Conductive Anodic Filament,导电阳极细丝)是一种 PCB 在高湿度与偏压条件下可能产生的电化学迁移失效模式。金属离子(通常为铜离子)可能沿玻璃纤维与树脂的界面或界面微裂缝迁移,逐步形成细丝状导电通道。若这些导电丝进一步连结相邻的内层导体或穿孔 (Via),将可能导致内部短路、绝缘破坏或漏电现象。在 PCB 工艺阶段,若干燥不完全或树脂/界面清洁不良,亦可能出现所谓的灯芯效应 (Wicking):即镀铜沿界面渗透至基材外侧的现象。这种渗铜现象不仅可能损害介电隔离性,也会为后续的 CAF 成长提供潜在通道。

本文透过 IPC-A-600 所示示意图,加以说明灯芯效应的判定与其对 CAF 风险的影响,并探讨其在高密度设计与工艺控制中的防范策略。

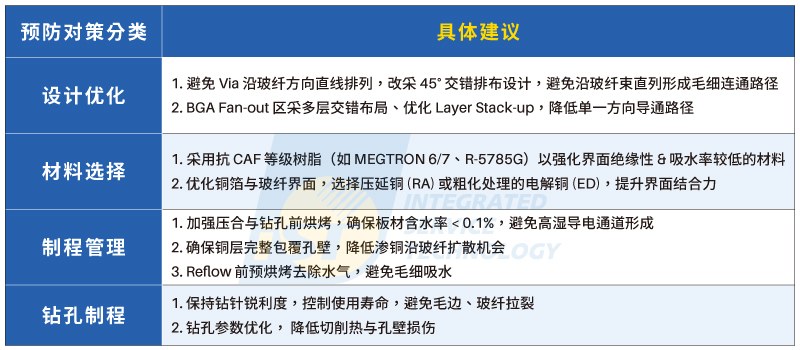

由于现代高密度设计受限于 IC pitch(如 0.3 mm 或更小),线路与 Via 间的间距难以进一步放大。根据 IPC-A-600 标准,虽允收上限为 Class 3 ≦ 80 µm,但这个「标准值」并不等于可靠性验证中的「安全值」。

也就是说,在高温高湿与偏压环境下,即使设计完全合格,仍可能发生 CAF(导电阳极细丝) 或 灯芯效应(Wicking)。因此,设计端与制造端必须携手合作,共同设定 CAF 与灯芯效应的预防基准,以降低 CAF 发生机率。以下是宜特提供的CAF预防设计与工艺对策。

二、Dendrite 枝状结晶案例观察与改善方式

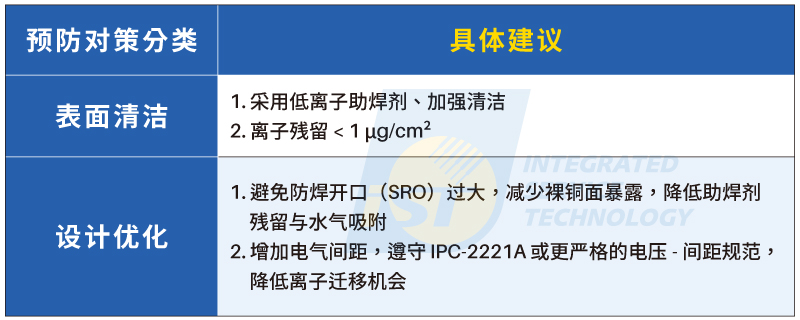

在 HAST测试中,若 PCB 或模块表面助焊剂残留未清洁干净,残留盐类或离子污染会在高温高湿与偏压环境下,促使金属离子迁移,形成如同「蕨叶」般延展的金属枝状结构──这就是 Dendrite(金属枝状结晶)。

如下图所示,这些枝状结构通常由焊垫边缘向外延伸,最终可能导通到邻近电极,造成表面短路。Dendrite 最容易出现在 BGA 底部焊点或未被 underfill/封胶保护的区域。

特别是在无铅焊接工艺下,助焊剂中残留的盐类与湿气结合,若再加上偏压条件,就为金属离子迁移提供了完美条件。结果就是清洁不良、高湿环境、偏压,就很容易形成金属枝状结晶,造成导通失效。

三、界面微裂缝与金属迁移案例观察与改善方式

(一) 界面微裂缝(Microcrack)

透过SEM 观察,镀层与接口间有时会出现细小裂缝,这在 HAST条件下可能导致金属扩散或渗铜导通。这些微裂缝的形成,通常是由于 Desmear 化学药剂未中和干净、残留化学物质所引起;或因材料间热膨胀系数差异过大,在热循环过程中产生应力裂缝而恶化。为避免此类问题,宜特建议,可透过优化压合与镀通孔工艺条件,并采用高耐热、低吸水性的环氧树脂基板。从工艺与材料的优化,抑制界面微裂缝的发生。

(二) 铜离子迁移(Cu Migration)

在 HAST高温高湿与偏压条件下,可能因为板材树脂吸水性高,加上镀通孔过程中界面污染或孔壁吸湿等原因,金属离子会于内层走线或焊垫界面扩散渗透,进而形成导电通道,若扩散方向与临近导体重迭,可能造成短路或绝缘失效,这种现象被称为铜离子迁移(Cu migration),其成因与 CAF 类似,但扩散路径不一定沿玻纤束界面,而是经由树脂内部扩散。此失效模式多见于内层走线密集、含水率高或镀通孔工艺控制不足之处。

为避免此类问题,宜特建议,应严控板材含水率(<0.1%)、优化镀通孔前干燥与等离子清洗工艺,以及避免内层导体过度密集设计。透过设计、工艺与材料三管齐下的管理,有效抑制 Cu migration 发生,确保 PCB 在高湿与高压环境下仍维持稳定绝缘性与可靠性。

HAST测试能有效仿真极端环境对电路板的压力,这些失效现象往往与材料选用、设计布局、钻孔与镀通孔工艺等多个环节有关,单一阶段无法全面掌握问题根源。但若 PCB 设计不良或工艺控制松散,极易引发微短路问题。

透过 PCB 设计制造、可靠性验证以及故障分析(如切片、SEM、EDS、电性追踪等)一站式服务,可协助您早期辨识出潜在风险,厘清问题来源,并提供具体改善建议,避免在量产后才面临昂贵的修正成本。

若您想要进一步了解HAST 测试下PCB的微失效机制和优化建议,请来信至:marketing_tw@istgroup.com,我们将尽速提供您一张精心制作的图表,让你一目了然。

其他相关问题,请洽+886-3-579-9909 分机 6480 林小姐,Email: web_rce@istgroup.com。