发布日期:2024/5/14 AEC-Q007 Spec

发布单位:iST宜特

车用IC上板至PCB的焊点可靠性测试(BLR)以往仅在AEC-Q104标准中稍作提及。终于在今年三月,众人引颈期盼之下,针对车用板阶可靠性的AEC-Q007标准问世。现在就让我们快速了解一下AEC-Q007到底包含了哪些内容吧。

AEC-Q007

AEC-Q007 Spec

AEC-Q007 Spec

全球汽车电子最高殿堂-汽车电子协会(Automotive Electronics Council,简称AEC)近期宣告,已推出AEC-Q007规范,正式定义车用BLR可依循的验证标准方向。

在进一步探讨AEC-Q007之前,让我们先来介绍一下AEC零件技术委员会的家族成员,包括AEC-Q100(IC芯片)、AEC-Q101(离散组件)、AEC-Q102(离散光电组件)、AEC-Q103(微机电系统)、AEC-Q104(MCM多芯片模块)以及AEC-Q200(被动组件)。

这些规范的主要焦点都是在零件层面进行各种测试。虽然AEC-Q104规范中的Test Group H提到了板阶可靠性(Board Level Reliability,简称BLR),但内容只是提供了一些参考规范,并未详细说明有关PCB和菊花炼(Daisy Chain)设计方式的内容。(如果您对这个规范有兴趣,可以参考这篇文章:六大重点,秒懂车用多芯片模块AEC-Q104规范)

换句话说,以前的AEC文件规范都是针对零件进行测试,直到最近在2024年3月推出的AEC-Q007,这才真正将零件和印刷电路板(PCB)结合起来,提出了热门的车用板阶可靠性测试规范。

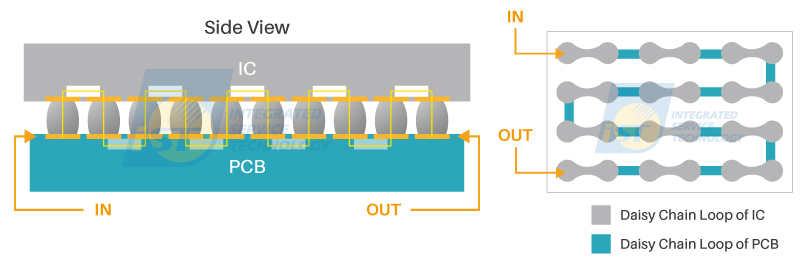

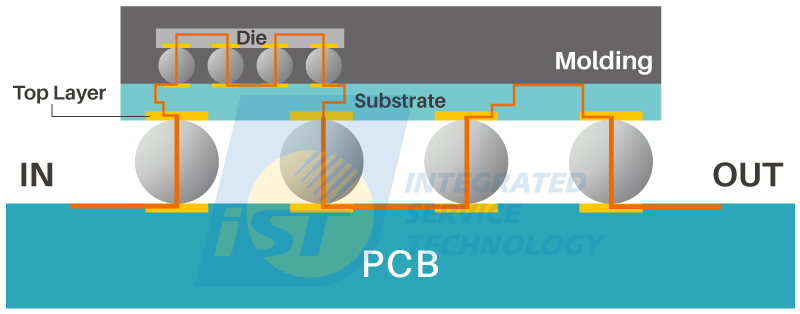

根据内容所提到的Daisy Chain设计(图一),这其实就是我们经常听到的板阶可靠性(Board Level Reliability,简称BLR)测试。BLR测试,是透过零件搭配PCB,将锡球与PCB端设计成导通模式,进而形成回路以便观察焊点(Solder Joint)之寿命(延伸阅读: 板阶可靠性测试Pass或Fail,PCB设计居然是关键),于测试过程中搭配测量仪器,实时获得信息来判断焊点良率。

以往AEC仅针对零件进行认证,AEC-Q007首次将PCB纳入考虑,透过BLR验证方式观察焊点失效的情况。除了测试方式,规范还建议了PCB与Daisy Chain详细的设计方式,本期宜特小学堂,将会逐一说明。

一、 验证前之车用Daisy Chain如何设计

AEC-Q007规范针对不同封装形式中的Daisy Chain设计有个别的介绍,相较于其他国际规范大部分仅以文字带过,对于初次想要学习BLR流程的用户来说,AEC-Q007规范非常容易理解与应用。本篇小学堂文章,宜特可靠性验证分析实验室,将以市场上较普及的球栅数组封装(Ball Grid Array, BGA)进行说明。

AEC-Q007将Daisy Chain设计分成4个Level,设计困难度以Level 3最简易,Level 0则最复杂,文中也提供建议指南,设计者可依据本身需求来设计Daisy Chain。

因工艺能力不断提升,单一零件也从以往可能仅包含一颗芯片,逐渐发展到能容纳多颗芯片。透过芯片与芯片或基板(Substrate)的层层堆栈,让零件能扩充更多的I/O。这些堆栈的芯片透过Solder Joint进行链接,以BLR角度来看,应该将零件内部等相似的Solder Joint结构一并考虑进来,以达到整体的可靠性,因此在AEC-Q007规范中,即针对不同类型零件提出不同的Daisy Chain设计建议。

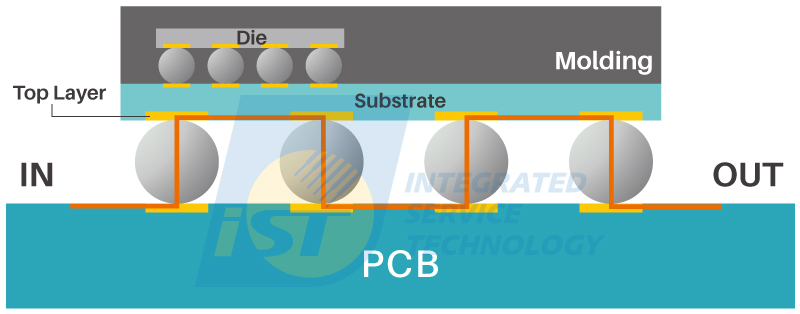

Level 3:透过零件基板(Substrate)的表层(Top layer)布线,将锡球与PCB进行连结,这是BLR验证最常见的daisy chain设计方式,主要可以观察到零件表层线路、PCB以及接点Solder Joint的异常状况(图二)。

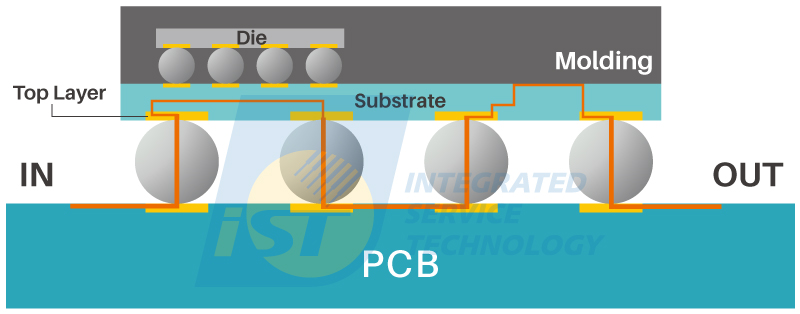

Level 2:因Level 3设计仅经过基板表层线路,当实际的产品基板线路较为多层复杂时,其可能会无法模拟部分基板失效情况,藉由将原本在零件底部的线路延伸至基板(Substrate)内层 (图三),可延伸确认是否会因外在应力导致基板内层线路断裂或脱层。

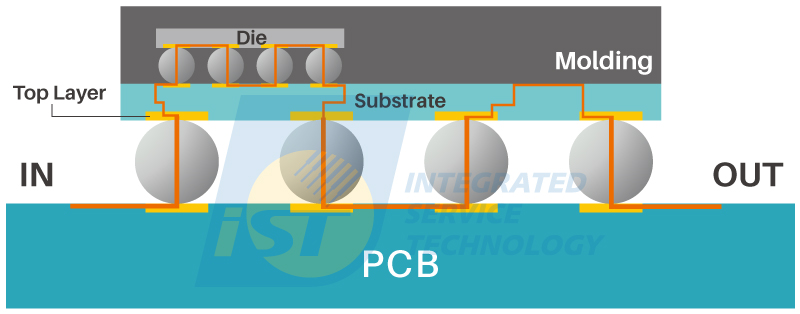

Level 1:将布线持续延伸至零件内部,链接内部芯片之表面金属层,观察零件内部的Solder Joint(图四)。就宜特观察,这种Daisy Chain的设计方式被越来越多客户接受。原因在工艺能力提升后,堆栈层数增加势必让零件内Solder Joint承受更大的热应力与机械应力。

Level 0:此种设计最为复杂,将Level 1设计方式再延伸至内部芯片(图五),由于牵涉到晶圆设计工艺,若使用者选择Level 0设计,成本将会大幅提高。除此之外,BLR实时侦测设备主要以低阻抗与低电流方式进行快速侦测,但此种设计的内部芯片常产生较高的阻抗,可能因超过侦测设备的规格,导致无法实时侦测,在设计前也须将这些因素考虑进去。

二、 验证前之PCB设计

了解零件Daisy chain设计后,接下来就要讨论PCB。PCB设计其实对于BLR寿命也占了非常大的因素,PCB层数越多也代表厚度越厚,层数越少则反之。厚与薄是否会影响到测试结果?答案是肯定的。

在温度循环的环境下,因温度让整体产生热胀冷缩的变化,反复地针对Solder Joint进行温度疲劳最终产生断裂。假如PCB在热胀冷缩的过程中,能和零件有一致的变形方向,就能增加其寿命,因此在设计PCB时,也建议考虑到与零件的匹配性(延伸阅读:掐指算出Warpage翘曲变形量 速解IC上板后空焊早夭异常) 。

AEC其实也有考虑到零件最终使用的环境具备多样性,PCB层数与厚度难以固定规格,因此AEC不强制要求,让供货商能以较贴近实际面的方式去设计PCB。对于产品数据搜集也较具真实性,假若供货商无法获得PCB规格的信息,AEC也提出一组PCB设计方针可供参考,其中较推荐的是8铜层与1.6mm的厚度。

三、正式进入车用可靠性测试手法:温度循环测试

1. 测试目的:了解零件特性 而非通过验证

当完成零件与PCB设计后,接下来就进入测试条件。AEC-Q007首先提出的验证方式为温度循环,这里先请读者注意规范中的目的章节,开头就提到是要搜集零件BLR热疲劳寿命的分布数据,这代表此验证是获得样品失效分析信息,与我们常执行BLR验证条件有些许不一样。一般BLR测试条件,是以500或1000循环为标准,通过此循环即代表产品「通过验证」;而AEC-Q007目的是「了解零件特性」,将数据搜集做为未来用户参考。

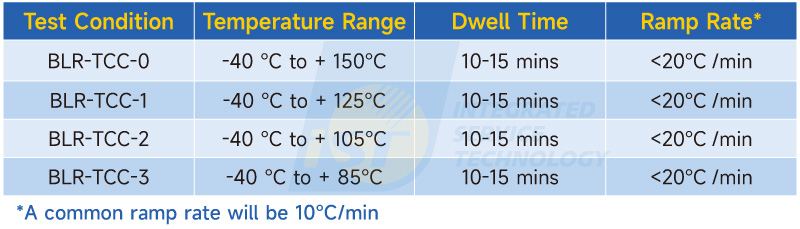

2. 测试条件:分为4级

温度循环测试条件,参考AEC-Q100零件环境工作温度等级进行分类,总共分为4级,最严苛为第0级。理想情况下,选择的温度条件等于或大于预期的应用操作温度范围(参考表一)。监控过程与判定方式则是参考IPC-9701,高低温驻留时间建议10~15分钟。另外,规范中也提到温度循环使用设备不应选择快速升降温,例如:双气槽式温度冲击与液槽式温度冲击。

3. 测试样品数

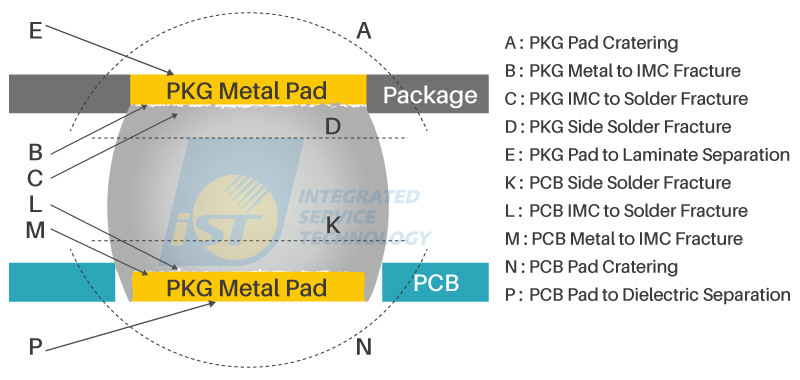

测试样品准备数量应不小于50+5颗(包含失效分析),建议执行到所有测试样品失效至63.2%。假如执行一段时间后皆未失效,可停止于3000循环。AEC-Q007有提到除了搜集失效信息外,对于已失效的样品应进行失效分析,并记录失效位置。针对BGA零件规范就定义了10种失效位置,若验证过程未发生失效,也建议于每500循环,须将样品取出进行切片或红墨水分析。

4. SMT定义参数

除了零件设计与测试条件,AEC-Q007对于表面黏着技术(surface mount technology, SMT)也定义了设定参数。由于SMT的结果可能会影响可靠性的数据,SMT后Solder Joint内会产生孔洞,孔洞的标准虽然有规范定义,但过大过小都有可能造成后续可靠性数据差异。规范中也建议SMT设定参数应接近供货商实际的量产条件,更详细信息可参考AEC-Q007-002。

AEC-Q007首度跨出零件本体,搭配PCB验证方式进行规范。目前虽然仅有温度循环验证方式,但这是因为车用零件在实际应用中会面临各种温度挑战,如户外环境、高低纬度以及接近发热区域(例如引擎室)等。相较于消费型零件,车用零件的可靠性需克服更多温度相关因素,因此「温度」对于车用零件来说是最需要克服的关键因素之一。

宜特可靠性验证实验室针对BLR长期经验观察,Solder Joint在长时间的温度环境下,的确可能产生异常现象,AEC-Q007的撰写者以温度为出发点是正确的,尤其是车用零件因考虑到用户安全性,必须更严谨看待。接下来,宜特预期AEC-Q007会持续提出其他的验证项目,例如:机械冲击、振动、湿度测试等等,以建置完整的验证流程。后续也请锁定宜特小学堂的分享。

本文与长久支持宜特的您分享,若有相关需求,或是对相关知识想要更进一步了解,欢迎洽询 +886-3-579-9909 分机 6406 莊先生(Chiahao) │Email: web_BLR@istgroup.com;marketing_tw@istgroup.com。