发布日期:2024/6/25 TEM EDS判读

发布单位:iST宜特

在半导体工艺接近极限之际,材料分析成为突破瓶颈的关键,业界经常使用电子显微镜搭配X光能量散布能谱仪(EDS)解析微奈米材料。

但EDS的能量分辨率较低,容易造成能峰重迭和伪讯号两大问题,该如何判读EDS能谱,才能解析出正确的材料成分分析结果?

TEM EDS判读

随着半导体工艺已逼近物理极限,各国大厂不断从材料着手想要突破研发瓶颈,材料分析对于改善半导体缺陷、提升工艺良率是非常重要的关键。现今的工程师想要解析微奈米材料时,经常会使用电子显微镜加装X光能量散布能谱仪(X-ray Energy Dispersive Spectroscope,简称EDS) ,透过这项工具可同时鉴定微奈米区域的组成成份,进一步解析材料。(延伸阅读:第四类半导体来了 如何鉴定Ga2O3氧化镓)。

但由于EDS的能量分辨率较低,在EDS能谱中经常会发生能峰重迭,或是试片因电子束散射后产生被称为「迷走X光」的伪讯号,这两大问题都是造成材料成分分析会产生误差的因素。透过本文我们将带读者了解,如何聪明判读EDS 能谱中铜讯号的真伪,辨别能峰重迭并分析出正确的成分分布图。

TEM EDS判读

TEM EDS判读

一、 电子显微镜能量散布能谱成份分析简介

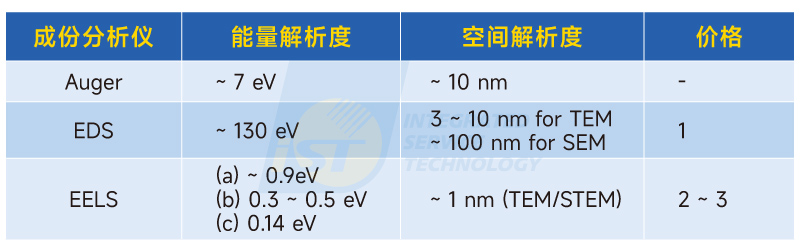

本文中会提到两种电子显微镜,包含SEM(扫描式电子显微镜,简称SEM)和TEM(穿透式电子显微镜,简称TEM),但是以探讨后者为主。如表一所示,和其他装设于电子显微镜的成份分析仪相比,虽然EDS的能量分辨率比较低,但由于它的操作方式和后续数据处理都相对简单,价格也最便宜,因此EDS在材料分析领域广为应用在微区成份分析,尤其是半导体工业界。

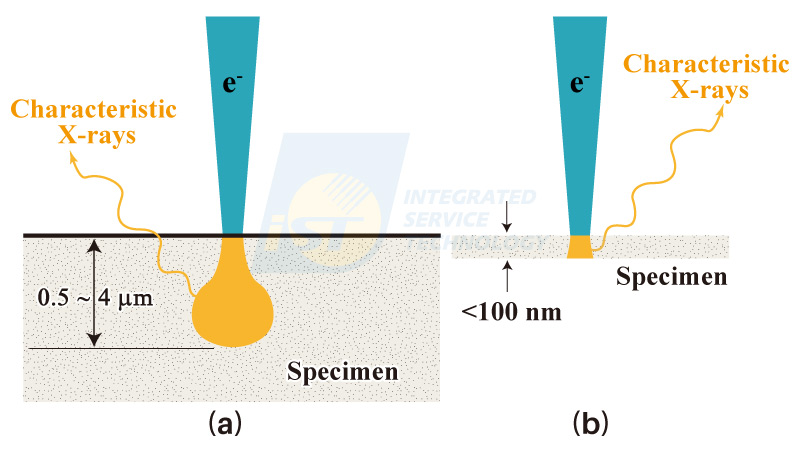

从图一可以看出SEM和TEM中的EDS分析最主要的差别。SEM使用的试片是块材型,电子扩展效应[1, 2]使产生特性X光讯号的体积大很多,造成对应的空间分辨率因此下降。另外,由于仪器使用上的特性,SEM/EDS分析时经常可以改变操作的电压,范围从5 至 30 KV,可以查看样品在不同深度结构上的变化。而TEM/EDS通常是固定在例行的操作电压,无机固态材料分析领域通常使用二十万伏特(200 KV)。

二、如何判读EDS能谱中迷走X光

因为EDS的能量分辨率只有130 电子伏特(eV),所以能峰重迭在EDS能谱中经常发生,如何判断重迭的能峰真正归属是本文的主题之一。另一种典型伪讯号称为迷走X光(Spurious X-Rays),源自入射电子束被散射后,激发其他试片区域或试片承载具而产生的X光讯号。

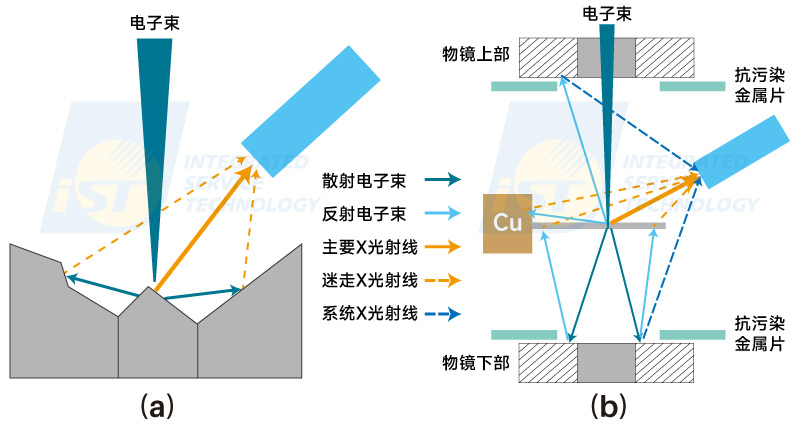

如图二(a)所示,当SEM的试片表面是凹凸不平时,有一些X光会来自非电子束直接照射的区域,这些被散射电子击中的地区如果组成和主分析区无异,则没有甚么问题。但如果组成和主分析区不同,则会产生令人困惑的元素能峰。因为试片粗糙表面引起的迷走X光的情况相当复杂,所以在SEM/EDS分析中,除了破断面分析外,都会将试片研磨抛光,形成平滑的表面,从根本上去除产生迷走X光的可能性。

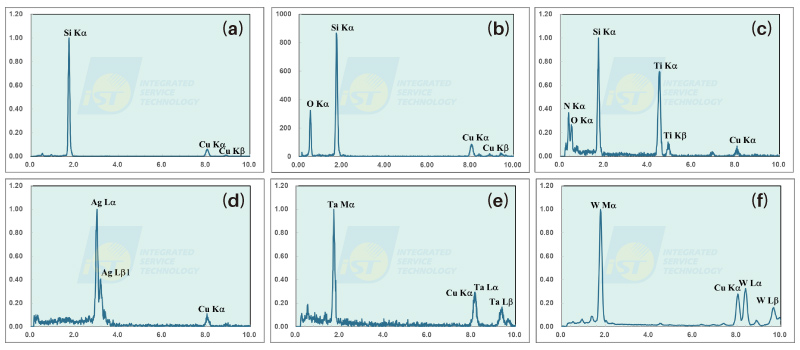

本文将只讨论TEM/EDS分析中的迷走X光。在TEM中产生的迷走X光如图二(b)所示,从图二(b)中可以看出,主要的迷走X光就是来自承载试片的铜环和物镜。由物镜产生的迷走X光,另称为系统X光(System X-rays)[3],因为物镜是TEM系统本身的组件。透过在EDS侦测器前方增设准直器(Collimator)后,以高角度进入EDS侦测器的系统X光,在新型的TEM/EDS系统中已经被排除至可忽略的程度,接下来要讨论的主题是以铜环产生的迷走X光为主。因为铜环是最广为用于承载TEM试片,所以在许多TEM/EDS能谱中,都可以看到铜的能峰,如图三中的EDS能谱所示;如果承载试片的铜环改成镍环,迷走X光就变成镍 X光。

图三显示6个正规化(Normalization)的EDS能谱,仔细观察这些EDS能谱,发现这些能谱中的铜X光讯号有二大特点:

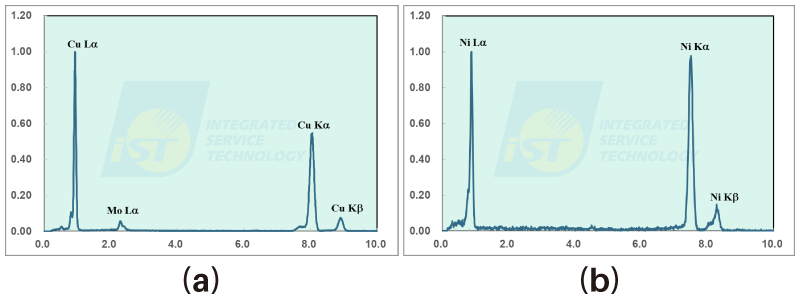

(一) 只有Cu Kα 能峰(8.040 KeV),没有Cu Lα 能峰(0.930 KeV)

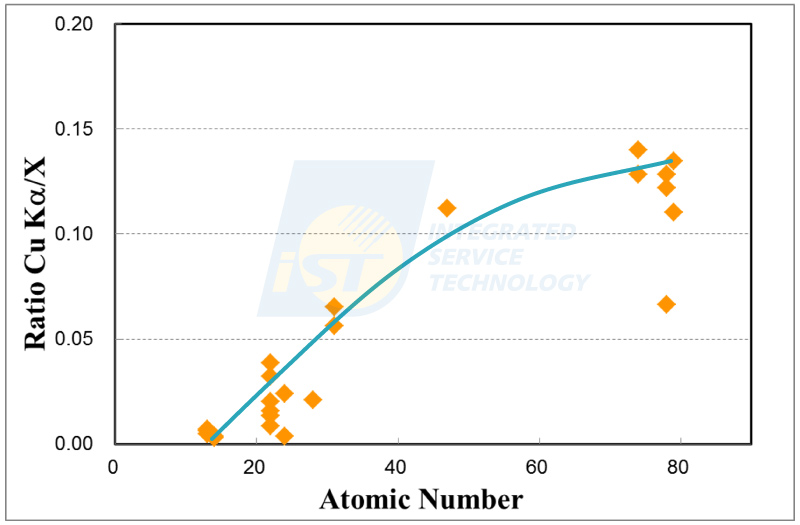

(二) Cu Kα的能峰强度(Peak Intensity)大致上随分析材料的平均原子序增大而增强。收集一系列用铜环承载的试片的TEM/EDS能谱并加以分析后后,得到如图四的曲线趋势图。

图四的横轴是原子序,纵轴是Cu Kα的能峰强度和该EDS能谱中主元素能峰强度的比值,例如:Si Kα 或Ta Mα。图四中的数据清楚显示在没有铜元素的试片中,Cu Kα仍然可见,其能峰强度确实会随被分析材料的原子序增大而增加,只是二者的关系并非是简单的线性关系。Cu Lα X光不是没有产生,只是没有足够的能量溢出铜环。在TEM试片中纯铜区域产生的EDS能谱如图五(a)所示, Cu Lα能峰比Cu Kα能峰高;类似地,从一纯镍的区域获得的TEM/EDS能谱如图五(b)所示, Ni Kα能峰和Ni Lα能峰的高度相仿。(正规化:将能谱中所有的讯号除以最大的讯号,使最大讯号强度等于1。)

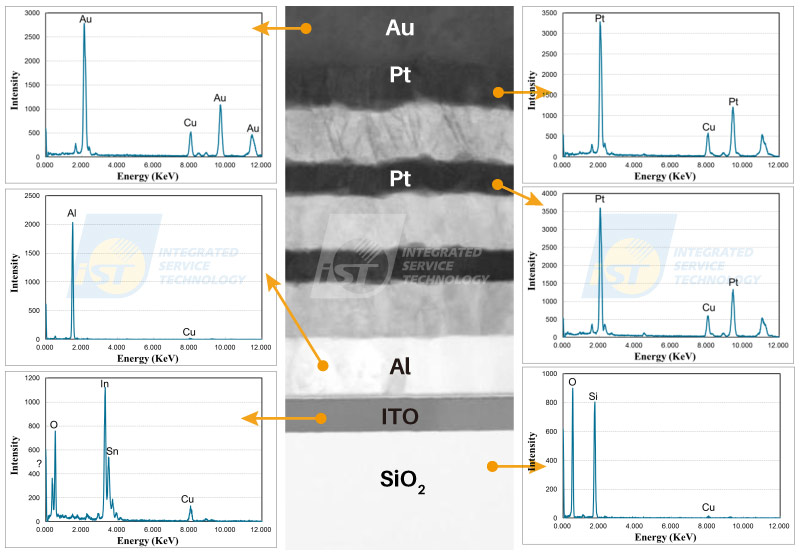

综合图三 ~图五的数据得出的规则性,我们可以用来判断图六中,各层薄膜的EDS能谱中的铜讯号是迷走X光,而不是溅镀靶材受到铜元素污染。材料分析工程师应要负责提供客户准确的材料分析讯息,透过正确解读材料分析数据,研发部门和工艺部门能够节省改善工艺所需的时间和资源。

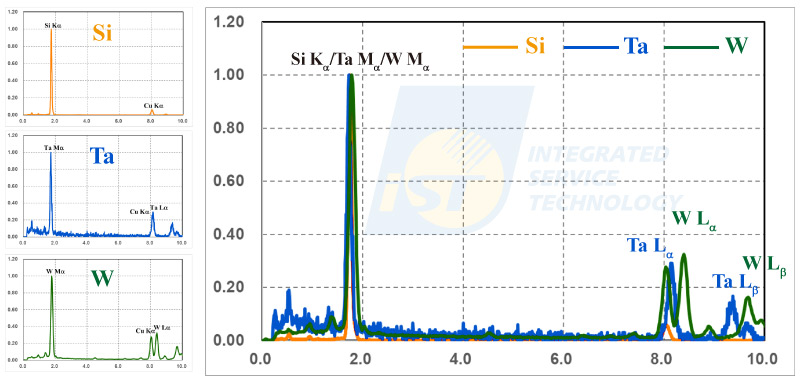

三、分辨能峰重迭并萃取出成分分布

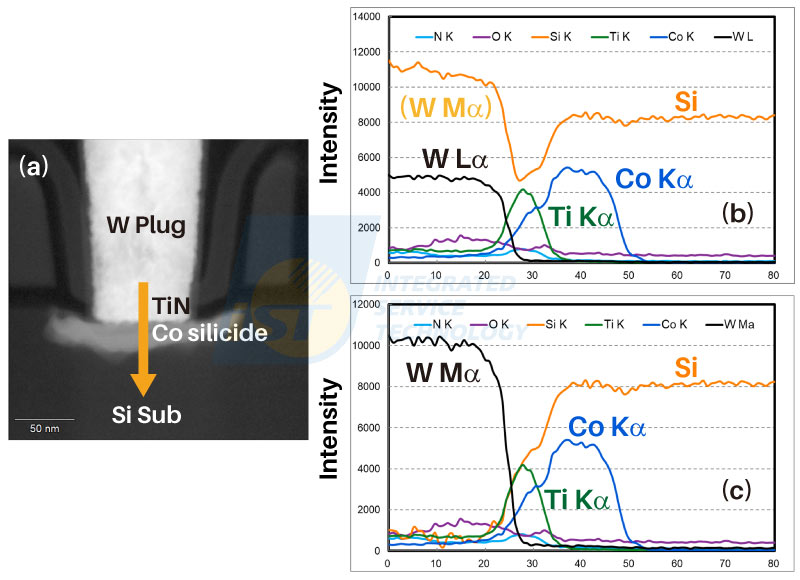

前面说过,在半导体组件STEM/EDS分析中最常见的能峰重迭为Si Kα(1.740 KeV)/ Ta Mα(1.709 KeV)/ W Mα(1.774 KeV),如图七所示。图七包含三组正规化的EDS能谱,分别为Si/ Ta/ W,当三者迭放在一图时,Si Kα/ Ta Mα/ W Mα三个能峰重迭无法区分。在半导体组件前段工艺中,钨栓/ 硅化物/ 硅基板连结一起,形成一种重要的电路结构,如图八(a)所示。如果使用原始未经运算处理的EDS资料,沿橘色箭头产生的EDS直线成份分布图(Line Profiles)将会如图八(b)所示,将钨栓的W Mα当成硅的讯号,产生一组错误的数据。经过适当地运算,分离Si Kα和W Mα后,EDS直线成份分布图才会变成如图八(c)所示的结果。

目前EDS大厂的EDS控制软件都有运算处理重迭能峰的能力。不过这些运算几乎都是以能谱影像(Spectrum Image)为对象,而非个别EDS能谱或直线成份分布图。所以摄取STEM/EDS能谱影像后,必须先将原始能谱影像的数据运算后,产生一组运算后的能谱影像,再萃取直线成份分布图数据,才会是正确的数据。

如果直接从原始能谱影像萃取的直线成份分布图数据,或用STEM/EDS直接执行直线成份分布模式分析,结果将如图八(b)所示。利用W Lα的数据和W Mα与W Lα的比值做简单的数学运算,即可分离W Mα和Si Kα的讯号强度得到正确的直线成份分布图。图八(c)的结果即是笔者利用图八(b)中的数据自行运算的结果。直接执行直线成份分布分析,而不用先进的能谱影像分析技术的优点是可以省下许多仪器收集讯号的时间,缺点是EDS软件无法反卷积运算解开重迭的能峰。

TEM/EDS除了用于本文中提到的材料元素分析,TEM/EDS亦可应用于材料浓度的成份定量分析。EDS定量分析技术「EDS自我校正定量分析法」,是宜特实验室自行开发的一项技术之一。通过利用待分析物周围已知成份的相,进行自我校正计算,可提高EDS定量分析的准确度。校正后的结果比只使用EDS内建软件计算的结果更准确。

宜特材料分析实验室在半导体工艺、先进封装领域上耕耘已久,有相当丰富的经验与成功案例。本文与长久支持宜特的您分享,若有相关需求,或是对相关知识想要更进一步了解,欢迎洽询 marketing_tw@istgroup.com

参考文献:

[1] R. E. Lee, Scanning Electron Microscopy and X-Ray Microanalysis, published by PTR Prentice Hall, Englewood Cliffs, New Jersey (1993).

[2] Joseph J. Goldstein and Harvey Yakowitz, Practical Scanning Electron Microscopy, 3rd edition, published by Plenum Press, New York (1977).

[3] D. V. Williams and C. B. Carter, Transmission Electron Microscopy, published by Plenum Press, New York, (1996).