发布日期:2025/4/22车用功率组件

发布单位:iST宜特

电动车技术的快速发展,800V电力系统逐渐成为主流,甚至还有大厂开出1200V的氮化镓(GaN)功率芯片规格。随着电压与功率的提升,产品可靠度的挑战也随之增加。日益严格的验证标准,如何满足?繁杂的国际规范,又该如何掌握?是否有适用于高电压高功率产品的完整验证解决方案?

车用功率组件

近期的市场趋势显示,燃油车、纯电动车(BEV)与混合动力车(HEV)将在未来形成三分天下的局面,打破过去认为纯电动车将全面取代燃油车的观点。在技术方面,电动车正朝向更高电压、高功率的方向发展,电力系统从400V升级至800V的趋势日益明显,甚至还有大厂开出1200V的氮化镓(GaN)功率芯片规格。这种技术提升有助于降低电流、减轻车重,从而提升电动车的续航里程。

在这样的产业背景下,脱颖而出的WBG (Wide Band Gap) 宽能隙半导体,凭借其优异的高压耐受性、高温稳定性、低损耗以及高功率特性,广泛应用于车用电子系统与电池能源等领域,尤其在提升充电速度与容量方面展现了巨大潜力,不仅快速推动组件技术的进步,还契合全球积极推动的节能减碳趋势。

在宽能隙功率组件的直流电(DC)快速充电能力带来新机遇的同时,也对热管理与可靠性测试提出了更高的技术要求。值得注意的是,现阶段电动车所使用的功率组件数量是传统燃油车的7至10倍。因此,不论是组件效能、可靠度需求,还是行驶安全的标准,都使得产品的可靠度验证与故障分析成为不可忽视的重点。如何应对日益严苛且快速更迭的测试规范与挑战,甚至在因应的测试规范尚未更新之前,先行确保产品的质量,不仅是国际品牌车厂高度关注的议题,也成为有意进军车用电子产业链的厂商必须投入资源关注的焦点。

接下来的宜特小学堂将结合宜特科技30年来的丰富实务经验,归纳出客户在研发过程中最常遇到的两大核心问题:

一、如何遵循相关的国际规范?

面对繁多的国际车用规范,功率组件测试究竟应该参考哪些标准?在技术快速演进的情况下,这些规范又有什么最新发展动向值得关注?

二、符合高电压与高功率产品验证需求的解决方案?

随着半导体芯片朝更高电压与高功率的方向发展,传统测试设备往往无法满足需求。配合客户的研发进程,提升相应的测试设备与技术成为必然趋势。

本期小学堂将从「国际规范」与「验证设备技术」两个层面切入,分享如何在产品开发过程中,提早解决潜在问题,从而提升市场竞争力,在激烈的市场中脱颖而出。

车用功率组件

车用功率组件

一、功率组件最常用的三大国际规范有哪些呢?

通常宜特实验室面临到最多的问题就是,国际标准这么多,有公规也有客规,究竟产品应该符合哪些标准才能确保下游客户买单?其实,这种情况不只存在于今天要分享的功率组件主题,各阶段的产品都有类似问题。本篇小学堂先聚焦分享功率组件最常用的三大国际规范,若对于其他芯片和模块的规范有问题,也欢迎来信跟我们联系(阅读更多:车电零部件可靠性验证(AEC-Q))。

功率组件最常用的国际规范如AEC-Q101、AQG324、ISO 16750,随着技术演进不断滚动更新中。这些标准的修订将针对WBG宽能隙半导体技术的特性进行扩展或修改,甚至可能制定新的独立文件,以更好地适应未来市场需求。以下为您一一介绍这三个国际间常参考的车用规范:

(一)AEC Q101:

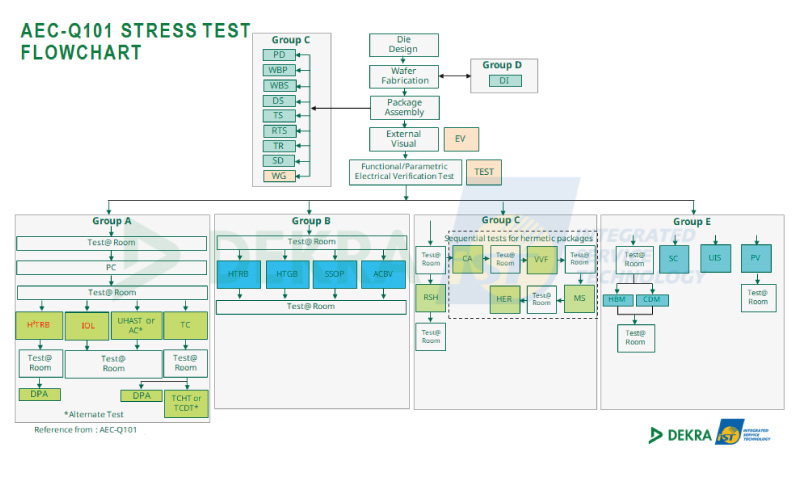

AEC Q101为美国汽车电子委员会 (Automotive Electronics Council,简称AEC) 推出的车电验证标准之一(阅读更多:车电零部件可靠性验证(AEC-Q))聚焦于半导体离散组件的应力测试标准。

2024 AEC在美国底特律举办的会员大会(Workshop),议程中提及由于WBG的使用方式与硅(SiC)不同,需要不同的应力条件;但目前AEC-Q101中的测试要求,并未充分涵盖WBG宽能隙半导体,因此AEC预计将扩展和修改Q101规范或是另外建立新的独立文件。议程中讨论了关于WBG宽能隙半导体重要的七个可能会改版要点:HV H3TRB、IOL、PCT、TC、GSS、BDOL、HAST/H3TRB。分列如下:

- HV H3TRB / 高电压高温高湿反向偏压测试(High Voltage High Humidity High Temperature Reverse Bias):

2024年AEC协会定义出HV H3TRB的内容,并且取消AEC-Q101中测试电压最大100V的限制,因此未来实验室在高温高湿条件下能够使用更高的电压测试。 - IOL / 间歇性操作寿命测试(Intermittent Operating Life):

IOL为AEC特别定义裸晶需要进行的测试,利用组件自发热进行高低温循环去进行长时间on/off切换开关的测试(限定在1000小时以内),而IOL所使用的是风冷式系统进行控温,使△Tj的数据大于100°C的Junction做循环,对于WBG组件功率日益增加趋势,IOL测试是相当重要的。 - PCT/功率循环测试 (Power Cycling Test):

PCT测试设置和监控:属于大功率模块类型的测设,在DEKRA iST德凯宜特目前能做到800安培的循环测试,使用水冷式系统进行控温,并实时监控△Tj、TJmax以及Von/Ron的重要数据,而由计算出的热组结构函数就能以非破坏方式得知产品可能发生异常的位置热阻的变化。 - TC / 温度循环测试 (Temperature Cycling):

TC测试也是AEC定义裸晶需要进行的测试,在进行TC测试前必须先跟裸晶供货商确认封装方式。 - GSS / 栅极开关应力测试 (Gate Switching Stress):

目前静态应力可能不足以反映典型的SiC MOSFET 应用条件。所以提出了一种高温闸极开关测试-Gate Switching Stress,类似应用的交流开关条件下更真实的仿真电压漂移。 - BDOL / 体二极管操作寿命测试 (Body Diode Operating Life):

属于早期寿命失效测试,大多故障都发生在100小时以内,因此可以使用ELFR进行筛选。执行BDOL测试时需要达到输出20A甚至更高的电流的要求,以至于无法使用风冷降温方式控温,因此可使用水冷盘系统方式进行控温,以达到符合组件操作温度下的测试。 - HAST / 高加速压力测试(Highly Accelerated Stress Test)& H3TRB / 高温高湿反向偏压测试(High Humidity High Temperature Reverse Bias):

由于高电压在高温高湿的环境下测试有电弧风险,因此要进行高电压测试时,建议使用H3TRB,而非HAST,可透过使用者和供货商双方同意后进行芯片测试。

AEC要求所有测试后的组件必须达到零失效(Zero Defect)的结果,为符合行驶人身安全的基本要求,大多数车厂均会要求车用离散半导体组件必须通过AEC Q101标准的验证。因为是基本要求,所以也隐藏着更多实际应用时发生问题,目前在Q101的测试中也将定义更细节专用的测试条件及内容,例如:HTGB、HTRB的测试,若能达到实时(real-time)监控漏电状况,将更了解产品在过程中的问题,可更为深入且更有效率的降低研发时程。

宜特于2022年通过层层考核,成为AEC协会亚洲首家获认可的第三方实验室,未来将分享每年AEC会员大会取得的第一手数据,为各位快速更新AEC规范。

(二)AQG 324:

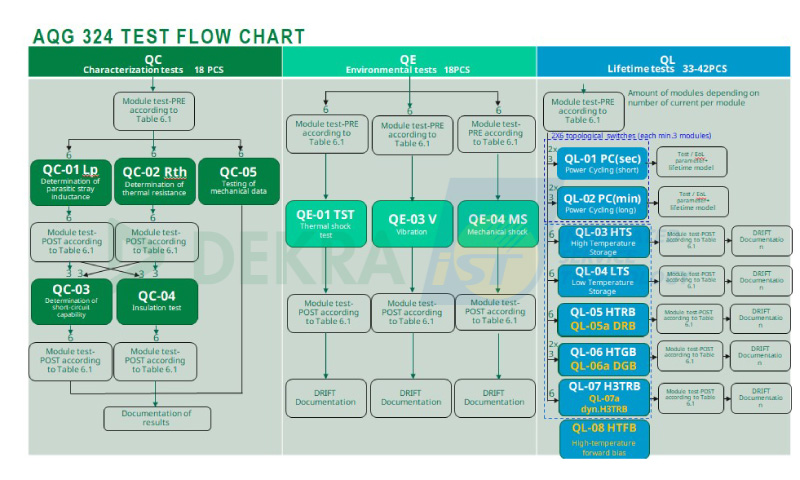

有别于第一点由美国AEC协会制订的规范,AQG指南由欧洲ECPE(European Center for Power Electronics)协会和包含来自汽车供应链的30多位行业代表负责制定。现行AQG 324版本于2018年4月12日发布,主要针对基于硅(Si)的功率模块。而未来也将推出涵盖WBG宽能隙功率半导体如碳化硅(SiC)及氮化镓(GaN)的相关内容。AQG 324为针对车辆中的电力电子转换器单元功率模块的资格认证,由于这项标准贴近实际的使用状况,因此目前大部分电动车制造商更为关注功率模块是否符合此标准,简单来说车厂已经把AQG 324当作常规来定义。

针对车用功率模块 AQG 324中定义SiC动态可靠度的测试方法有二:

- Dynamic Reverse Bias (DRB):

如H3TRB(高温高湿反向偏压)是添加环境湿度的条件下增加动态偏压,以开关频率大于25K Hz进行验证。 - Dynamic Gate Stress(DGS):

透过电压变化对闸极施加压力,致使宽能隙半导体中的 Vth 和 RDS(on)漂移,来验证模块的效率损失程度。

(三)ISO 16750:

ISO 16750这个标准主要针对道路车辆的环境条件和测试,涵盖电子设备在车辆使用过程中的环境耐受性测试,例如温度、湿度、振动和电气负载等。针对道路车辆、电气和电子外围产品等实际的环境条件提供的指导标准,全名为道路车辆-电气和电子装备的环境条件及试验(Road vehicles—Environmental conditions and electrical testing for electrical and electronic equipment)。

针对WBG宽能隙半导体应用于电动车产品时所面临的趋势与挑战,国际规范ISO 16750已进行多次修订,其中2023年7月改版时,因应电动车DC/DC converter的产品特性,在电气环境的部分将电压频率由原燃油车规格20kHz提升到200kHz。另外,也将电压提升至48V、Class B(60V~1500V)并定义水冷散热辅助系统,针对瞬断测试速度提高至10μs的高速要求。

此外,规范中也加入了符合电动车或混和动力车的机械应力条件,贴近车厂厂规需求的温度循环测试要求,以及更多元的湿度条件测试,以确保电动车组件在各种极端环境下的可靠性,种种更新看来已开始考虑到电动车产业的特性。

除了上述三大国际车用规范,随着高速运算技术发展之下,无论是AI、CoWoS等功率模块都需要解决散热阻(Rth)的问题,而目前针对热阻的测试采用国际规范JEDEC 51-1的电性量测法 (Electrical test method),分为四个量测步骤:

- 寻找合适感测电流

- 校正(K factor)

- 功率转换/撷取

- 结构分析

透过结构分析数据,可以得知组件每一层结构的热阻数值;组件是由芯片、固金、基板、导热胶堆栈上去,时常透过TST、TCT或IOL的测试应力,来加速验证组件的可靠度,而测试后搭配热阻量测,可快速辨识组件封装内部的结构是否存在缺陷。再者,热阻参数不仅能分析结构是否异常,还能融合电性参数运算出功率组件的安全工作区域SOA (Safe Operation Area)。这些方法不仅能以非破坏式方式量测,减少样品损耗和时间成本,还能降低研发成本、缩短技术修正时程。

- HV H3TRB / 高电压高温高湿反向偏压测试(High Voltage High Humidity High Temperature Reverse Bias):

二、如何确保WBG半导体高电压、高功率产品的可靠度?

展望新兴能源的发展趋势,WBG宽能隙半导体的市场应用将越来越广泛,如全球持续推动太阳能、风力发电、智慧储能与电网三大绿能供应链等,如何确保产品的高可靠度水平五大关注方向:

- 从材料、芯片到模块组装的垂直整合型生产模式

- 区分组件类、模块类之车用国际规范,通过可靠度验证,加快量产历程

- 针对功率组件/模块,精准进行非破坏及破坏性异常分析

- 模块封装技术发展与散热经验的累积

- 静态量测与动态量测设备选择及量测实验室能力比对

针对这些挑战,专业的验证分析实验室可凭借丰富的经验与先进设备,提供完整的测试与验证解决方案,助力新兴能源与高功率组件的可靠性验证,全面满足高功率、高电压产品的验证需求,包括:

(一)高功率与高电压验证能力:

我们拥有多台可达 350°C 的高温测试机台,并配备氮气供应系统,有效防止组件在高温环境下氧化,适用于第三类半导体(如 SiC 和 GaN)的测试需求。

(二)多样化测试能力:

针对 AEC-Q101 或 AQG 324 等多项车用规范测试,宜特提供灵活且全面的解决方案,克服单一设备无法涵盖所有测项的限制。

(三)实时参数监控与模拟测试:

透过事前仿真测试,确保产品在组装与实际测试阶段的可靠性,降低失败风险。

顺应全球积极推动的节能减碳潮流,WBG宽能隙半导体厂商如何在快速的技术变革中掌握最新的趋势,以最有效率的方式验证自身产品,提升可靠度水平,将是未来发展产品时所必须考虑的关键重点!目前,SiC 1200V 的产品在业界常以 0.6~0.7 倍的条件来使用,而未来技术则正朝向更高压的 3000V 以上开发,应用于太阳能与风力等高压产品之中。iST宜特科技和DEKRA iST德凯宜特将以多年可靠度分析经验,搭配后续故障分析和材料分析的一站式解决方案,偕手协助客户或供货商筛选出产品的潜在风险,降低产品上市后的故障率,洞悉趋势并与客户迎战新兴技术带来的挑战。

※此篇内容由宜特科技及德凯宜特联合编辑

若您有相关需求,或是对相关知识想要更进一步了解细节,欢迎洽询 iST宜特:+886-3-579-9909 分机 8926 陈小姐 / Email: Sales@istgroup.com ; marketing_tw@istgroup.com。DEKRA iST德凯宜特: sos@dekra-ist.com