发布日期:2024/5/7 半自动化研磨

发布单位:iST宜特

人工研磨又让宝贵的样品损坏了?别担心!宜特半自动化研磨技术,让样品制备变得更均匀精准,即使看似难以处理的样品材质,也能轻松应对。

半自动化研磨

在科技迅速发展的时代,先进工艺封装在消费性电子中已广泛应用,但因其结构复杂精密,在进行破坏性切片分析(Cross-section)或是水平抛光(Lapping)分析时,往往因为传统人工研磨力道难以控制,容易导致样品歪斜、厚度不均,甚至IC结构严重受损。

透过半自动化研磨技术,可克服这些人为问题,降低样品损伤风险,进而提高后续实验的精确性。本次宜特小学堂,将以三大案例为您解说,为您的样品制备提供更可靠的选择。

半自动化研磨

半自动化研磨

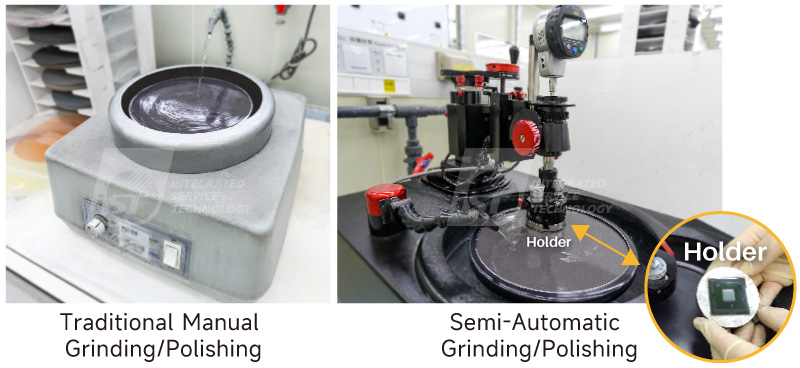

一、半自动 vs. 手感人工:研磨对决!

半自动研磨的机械手臂上方还配备了许多旋钮,这些旋钮能够根据需要调整下压的角度和力道。因此,能够非常精确地控制每一次的研磨,有效去除IC多余的层次 (Delayer)。随后,系统除了能进行厚度的量测,甚至还可透过设定,在无人状态下自主作业,改善了人为可能造成的样品异常。

而传统研磨因仰赖人员的经验与手法,除了需要长时间的训练,面对面积较大又长的样品时,研磨的结果往往差异性极大。反观,半自动研磨机,初学者也能轻易上手。

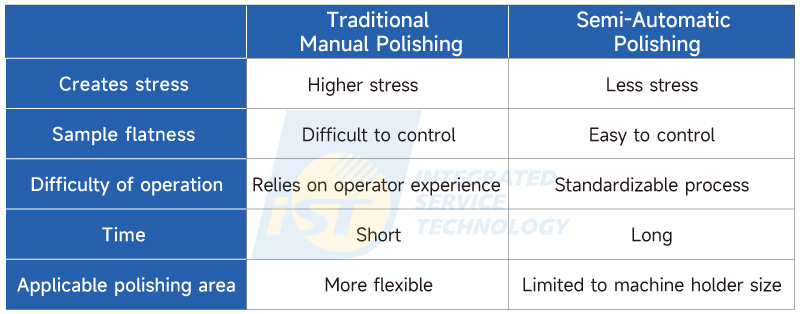

但传统手动研磨也并非完全败下阵来,两者研磨方式各有其优点,如下表一。

二、半自动研磨案例分享

目前宜特配置的半自动研磨机型,可满足不同种类的样品制备需求,例如:封装IC减薄、封装焊点研磨、IC晶背减薄、散热盖移除等。以下我们将为您分享宜特样品制备实验室采用半自动研磨的三大案例。

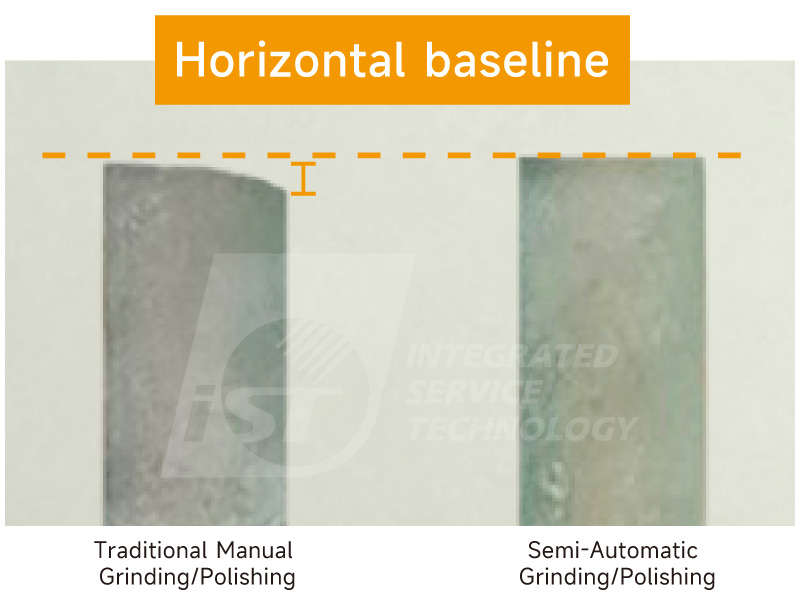

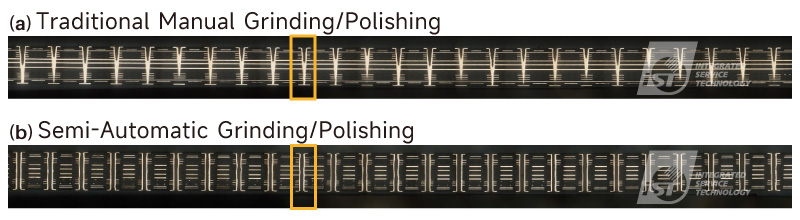

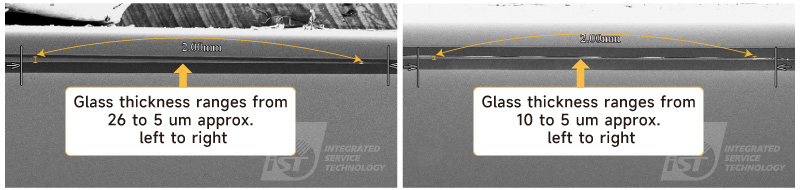

案例一:研磨时力道与水平一致

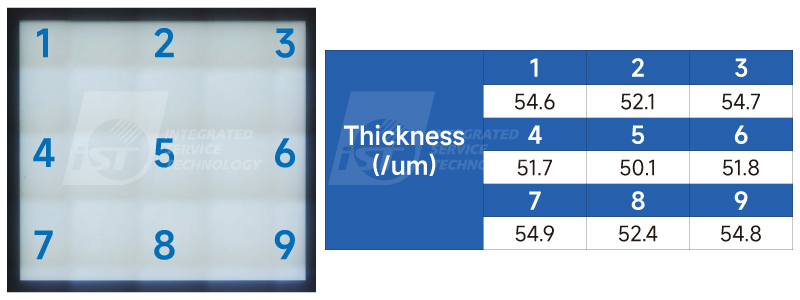

利用半自动研磨机,机械手臂取代了人工研磨,并利用标准化的优势,得以确保每次研磨的力道和水平线保持一致,有效掌控研磨质量。(如图三)

图三(a)为传统研磨样品截面图,通孔因研磨角度倾斜,内部通孔结构尺寸不均匀。图三(b)为半自动研磨样品截面图,因研磨过程下压平整,过程中容易掌控水平,内部通孔结构尺寸皆可达到一致性。

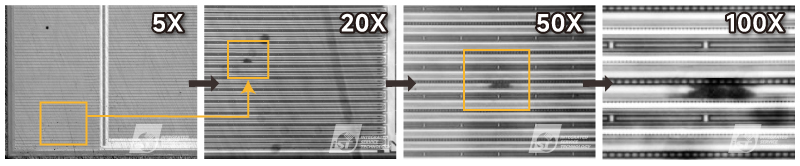

案例二:成功薄化硅基板晶背,让异常无所遁形

随着先进工艺发展,芯片结构高度堆栈下,当样品发生电性异常,往往因芯片线路错综复杂而无法精确定位。这时可利用半自动研磨机将晶背厚度从750um,均匀地研磨薄化至仅剩数十微米(图四),可增加后续红外线光学显微镜(Infrared Ray Optical Microscope,简称IROM) 穿透基板观测的能力,使可更清晰的进行异常观测(图五)。

宜特科技于半自动研磨技术的应用,可使样品制备的过程更高效精确。透过本次分享的案例,我们探讨了半自动研磨在不同应用场景下的优势,希望能帮助您在后续实验分析时,获得更准确的实验结果。

本文与长久支持宜特的您分享,若您有相关需求或是知识想要更进一步了解细节,欢迎洽询+886-3-579-9909 分机6648王小姐。Email: web_pfa@istgroup.com ; marketing_tw@istgroup.com