发布日期:2016/4/12

发布单位:iST宜特

物联网议题于全球发烧,全球各企业竞相投入物联网的发展,无论是将达到万物相连的物联网(IoT),抑或是藉由物物相连所创造出的巨量资料(Big Data),皆为现阶段最具有发展前景的新兴产业。而物联网巨量数据的兴起也因此造成数据量的快速暴增,庞大的宽带数据流量,势必会带动4G宽带基础建设的扩充, 特别是服务器与数据处理中心的需求。

近年来由于云端数据处理中心的应用,数据处理中心的可靠性越来越受到重视。在通常的情况下,一般产品的使用寿命就长远来看可靠度的需求是值得被担忧的。而在日趋严重的环境污染下,无论是在室内或是室外的空气的质量也将直接或间接的影响数据处理中心的寿命。

由于环境日渐恶化,霾害的影响使得空气中弥漫更多的硫化物,电子产品发生在PCB上的爬行腐蚀(CREEP CORROSION)现象达到一定程度,将会导致电子产品的失效,对于这些必须具备长寿命、高保固需求的网通产品,如物联网所需的云端计算服务器、4G/LTE的机台设备等,尤其受到各大国际大厂的广泛关注。

因此,需要发展一个有效的方法去评估失效模式与延长数据处理中心的使用寿命以及针对各种表面处理选择材料的可靠度验证的方法。

现今有三种大众化的方法去模拟工业里被污染的大气。他们是混流气体试验(MFG)、Chavant黏土试验与湿硫黄蒸气试验(FoS)。混流气体试验是一种精确的方法能够对各种腐蚀性气体结合在试验室内进行真实环境模拟,而Chavant黏土试验与湿硫黄蒸气试验只需要含硫气体。然而不管是哪一种的试验方法,针对腐蚀反应速率的建立,金属箔片的预处理是一个关键的因子。

在本文中,银箔与铜箔以化学蚀刻与机械抛光的方式被执行并与未处理相比较。表面的型态与金属氧化物的残留被展示与鉴定。除此之外,也将探讨在湿硫黄蒸气试验中预处理对腐蚀反应速率的影响。几种分析的方式被使用在这次的作业中,其中包含光学显微镜(OM)、扫描电子显微镜(SEM)、X光能量色散谱(EDX)、原子力显微镜(AFM)、X光电子能谱仪(XPS)与库伦还原(CR)分析。最终根据这些迹象显示,我们希望能找到一个有效的金箔预处理方式去确定未来更精确的失效模式与延长数据处理中心的使用寿命。

一、介绍

空气污染物含有丰富的氧化物,氯化物与硫化物能导致许多工业器件上其各种合金材料的严重腐蚀。含硫的气体,如二氧化硫(SO2)与硫化氢(H2S)是一般最常使电子设备腐蚀的气体。然而,越来越多严重的环境污染与2003年颁布的电子信息产品污染控制管理办法(RoHS)后,其相关材料的选择是非常重要的。

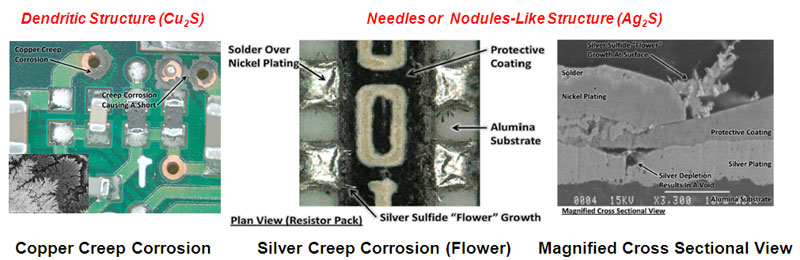

在1985年,环境气体的组成限制标准被发表在ISA-71.04 [1]。由于相关数据表明其铜组成的薄膜与腐蚀的环境有关,因此铜金属被选择当作金属箔片的试验材料。除此之外,制定了四个腐蚀严重程度的级别。此规范已被证明特别有益于描述环境的特征。由于环境污染所造成电子功能失效通常包含硫化铜与硫化银两种常见的腐蚀性物质[2] 。图1显示在数据中心的信息设备失效中,两种常见的腐蚀性模式。

图1. 在数据中心的信息设备失效中,两种常见的腐蚀性模式。[2]

在2011年,美国采暖、制冷与空调工程师学会已发布银在于云端数据处理中心其硬件失效的腐蚀速率大约为每个月200埃。表1 为腐蚀性气体等级标准ISA-71.04与2011年美国采暖、制冷与空调工程师学会的数据中心指导方针。因此,云端数据处理中心运行环境的腐蚀应维持在:银金属每个月小于200埃与铜金属每个月小于300埃。

| Severity Level | Material | Reactivity Level (Å/month) | Environment Description |

|---|---|---|---|

| G1 (Mild) | Cu | 0-300 | An environment sufficiently well-controlled such that corrosion is not a factor in determining equipment reliability. |

| Ag | 0-200 | ||

| G2 (Moderate) | Cu | 300-1000 | An environment in which the effects of corrosion are measurable and may be a factor in determining equipment reliability. |

| Ag | 200-1000 | ||

| G3 (Harsh) | Cu | 1000-2000 | An environment in which there is high probability that corrosive attack will occur. |

| Ag | |||

| GX (Severe) | Cu | >2000 | An environment in which only specially designed and packaged equipment would be expected to survive. |

| Ag |

表1. 腐蚀性气体级别标准ISA-71.04与2011年美国采暖、制冷与空调工程师学会的数据中心指导方针。

然而,现今监测空气污染物的严重级别的技术对于许多发展中国家可能是昂贵和遥不可及的。因此需要不断地研究较便宜之替代技术的有效性,并与现代技术比较其结果。现今有三种大众化的方法去模拟工业里被污染的大气。他们是混流气体试验(MFG)、Chavant黏土试验与湿硫黄蒸气试验(FoS)。

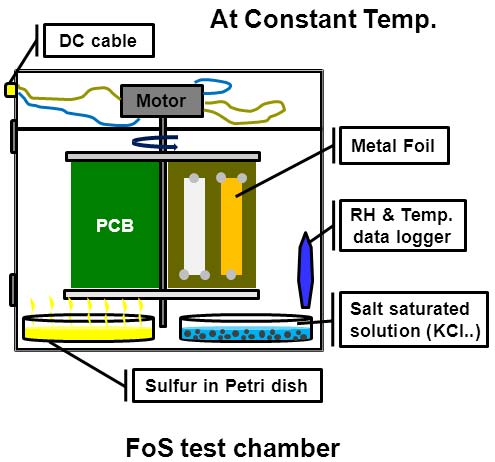

FoS是一种湿硫黄蒸气试验。典型的测试方法包括在一个暴露于硫蒸汽的试样,其已被公开在在ASTM B809-95标准中[3]。该方法原是用于检测金属涂层的孔隙率。图2显示此次试验所使用的湿硫黄蒸气试验室。它是由6毫米厚的丙烯酸所构成0.3立方米的试验室。该试验室的正前方将有一个O型圈的密封门。八个空白样品的印刷电路板,其尺寸为140×110公厘,将被垂直地固定在一个由一变速马达驱动的费里斯转轮。除此之外,试验室含有一个温度和湿度数据记录仪,一个含有未溶解盐的饱和溶液放置于试验室的底端来稳定湿度,一个有硫磺粉的玻璃盘来当作一个众所皆知的升华硫或硫华。

图2. 湿硫黄蒸气试验室。

一般的情况下,混流气体试验是能够在试验室内结合各种腐蚀性气体去模拟真实的环境,然而Chavant黏土试验与湿硫黄蒸气试验的方法只需要一种含硫气体。然而,不管哪一种方法,金属箔片的前处理是腐蚀反应速率模型构建中的一个关键因素。在这次的工作中,我们将根据一些分析的迹象去找到一种有效的金属箔片前处理方式,以确定的更准确的失效模型和延长未来的于云端数据处理中心的使用寿命。

二、实验

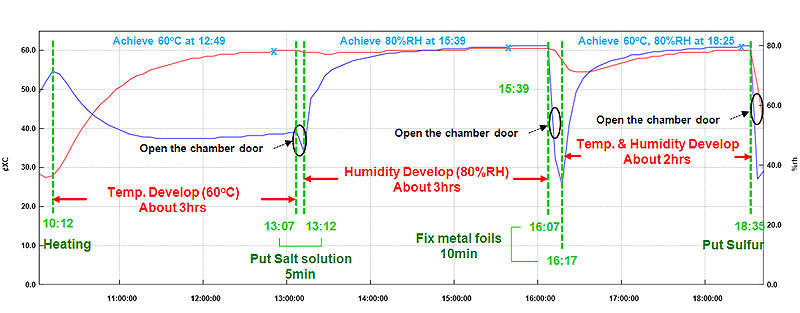

99.95% 纯度的锡箔与 99.99% 纯度的铜箔使用在湿硫黄蒸气试验去决定腐蚀反应速率,其试验条件为条件为温度60度C,每分钟20转的空气流速与使用氯化钾饱和水溶液来形成80%的相对湿度。在湿硫黄蒸气试验连续试验4天的时间。图3显示湿硫黄蒸气试验开始前的温湿度监控。

图3. 湿硫黄蒸气试验开始前的温湿度监控。

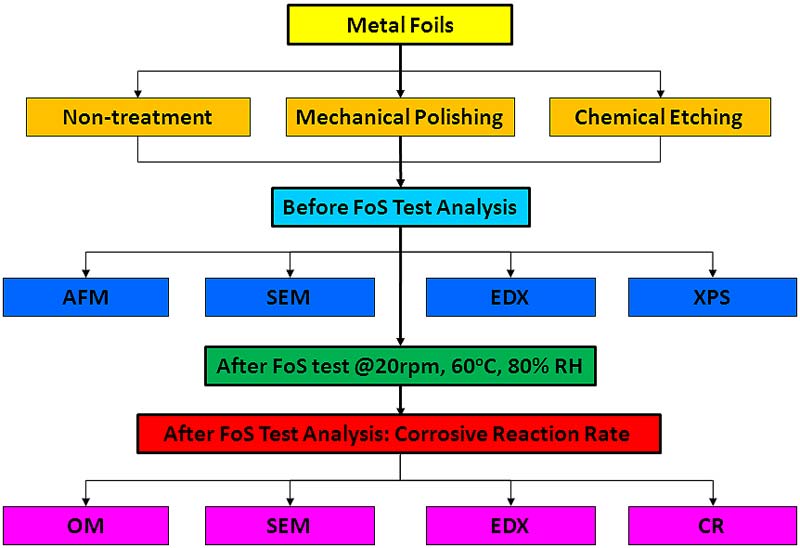

除此之外,银箔与铜箔以化学蚀刻与机械抛光的方式被执行并与未处理的方式相比较其腐蚀反应速率与表面的型态。对于化学蚀刻处理,使用稀释的硝酸水溶液来进行金属箔片的蚀刻。对于机械抛光处理,使用号数为600的研磨水砂纸来进行金属箔片的抛光。

所有的程序将遵循特定的流程来执行。样品制备过程中应小心避免金属箔片表面的刮痕和污染。在这次的工作中使用几种分析的方法,包括:光学显微镜(OM),扫描电子显微镜(SEM),能量色散X射线光谱仪(EDX),原子力显微镜(AFM),X射线光电子能谱(XPS)和库仑还原(CR)的分析。图4显示一个概要的实验步骤与湿硫黄蒸气试验分析流程示意图。

图4. 一个概要的实验步骤与湿硫黄蒸气试验分析流程示意图。

三、结果与讨论

3.1腐蚀反应速率的分析

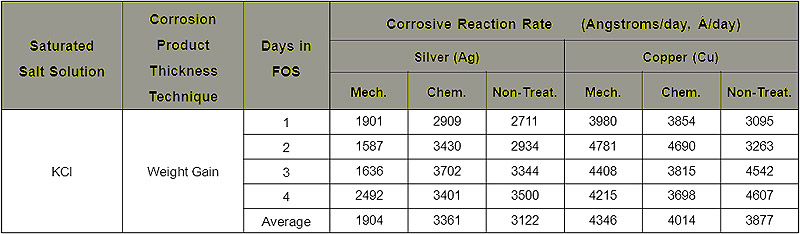

使用增重法量测其固定在每分钟20转的费里斯转轮,温度为60度C与80%的相对湿度的湿硫黄蒸气试验室中的银箔与铜箔的腐蚀反应速率。表2 为湿硫黄蒸气试验中比较各种预处理的腐蚀反应速率。包括:化学蚀刻处理,机械抛光处理与未处理三种方法。

表2. 在60℃,氯化钾与每分钟20转的湿硫黄蒸气试验中,各种预处理的腐蚀反应速率的比较。

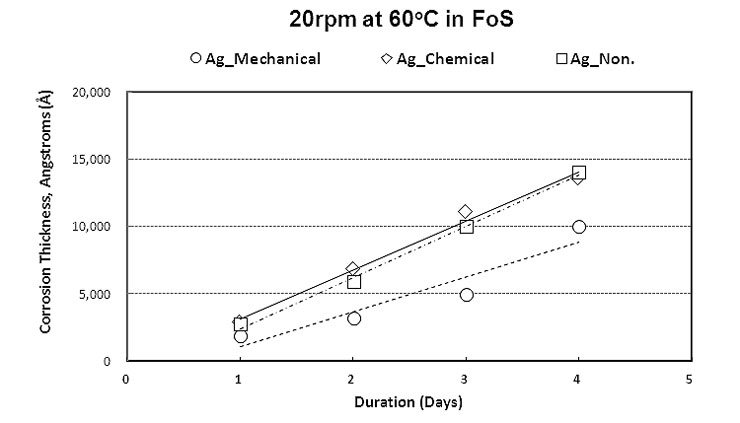

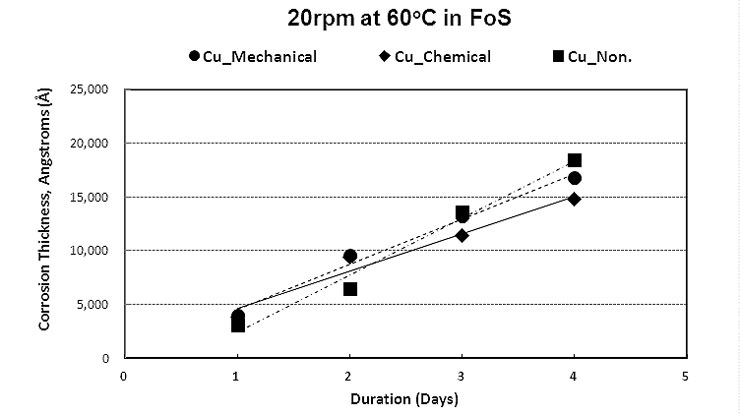

根据银箔平均腐蚀反应速率的结果显示化学蚀刻的腐蚀反应速率相当于未处理的腐蚀反应速率。但在机械抛光的结果却是小于化学蚀刻结果的三分之二倍。图5显示银箔腐蚀反应曲线的比较中可获得相似的结果。然而,铜箔和预处理之间没有任何明确的相关性。因此,银箔预处理对腐蚀反应速率的影响比铜箔预处理还大。图5与图6分别显示各种预处理之间银箔与铜箔腐蚀反应曲线的比较。

图5. 各种预处理之间银箔腐蚀反应曲线的比较。

图6. 各种预处理之间铜箔腐蚀反应曲线的比较。

3.2 湿硫黄蒸气试验开始前表面形态与元素分析

3.2.1 原子力显微镜(AFM)的分析

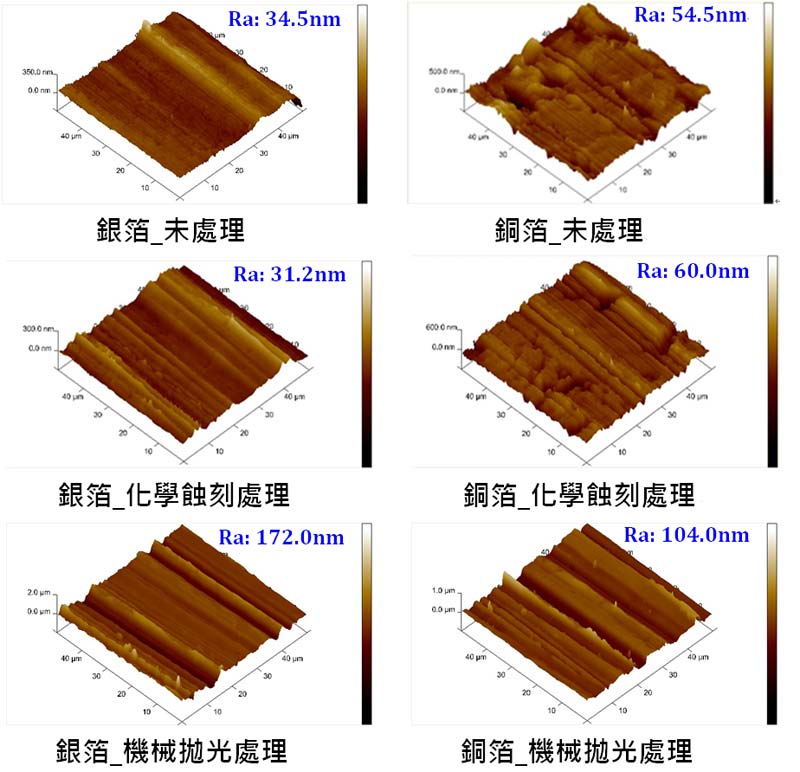

原子力显微镜被选择用来鉴定经由不同预处理后其金属箔片的表面形貌。化学蚀刻处理的相对粗糙度相似于未处理的相对粗糙度。然而,无论是银箔或铜箔,其机械抛光处理的相对粗糙度皆大于100纳米。图7显示各种预处理的金属箔片在原子力显微镜下的结果。

图7. 各种预处理的金属箔片在原子力显微镜下的结果。

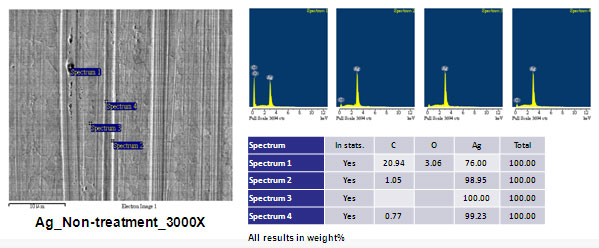

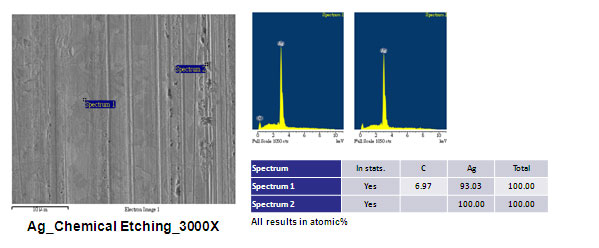

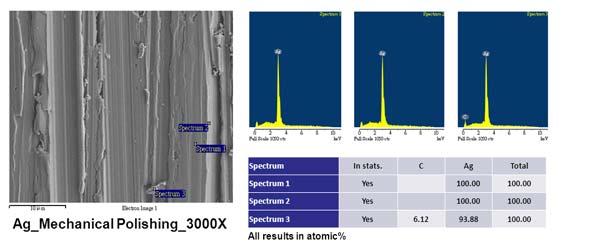

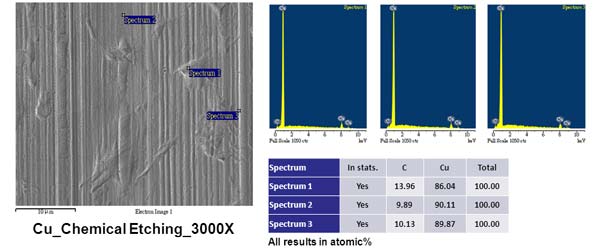

3.2.2 扫描电子显微镜(SEM)与X光能量色散谱(EDX)的分析

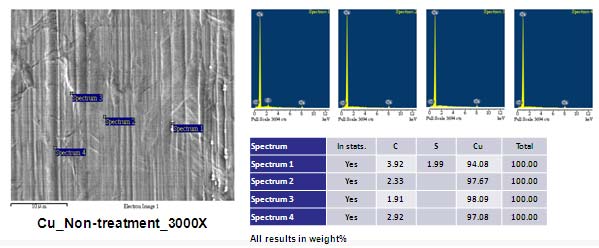

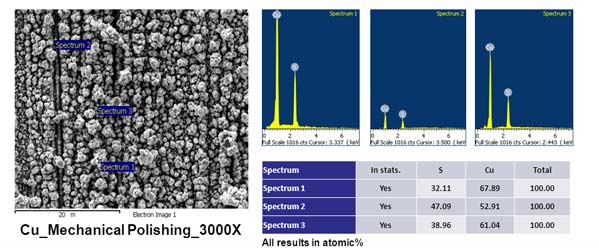

类似的表面形态也在扫描电镜的结果下被观察到。使用机械抛光处理的金属箔片表面是非常粗糙的。对于各种前处理后的金属箔片的元素分析,在未处理的银箔上观测到氧元素。同时,银箔经由化学蚀刻处理与机械抛光处理的X光能量色散图谱没有侦测到氧的信号。

因此,预处理对于去除表面银金属的氧化物似乎是正向的结果。然而,在机械抛光处理的铜箔上也有观测到氧元素。在一般情况下,新鲜的铜金属是很容易受到大气中的氧的影响。另外,在未处理的铜箔有硫元素噪讯。因此,有必要寻找一个准确的表面元素分析方法。图8与图9 分别显示经由各种预处理的银箔与铜箔在扫描电子显微镜与X光能量色散谱下的结果。

图8. 各种预处理的银箔在扫描电子显微镜与X光能量色散谱下的结果。

图9. 各种预处理的铜箔在扫描电子显微镜与X光能量色散谱下的结果。

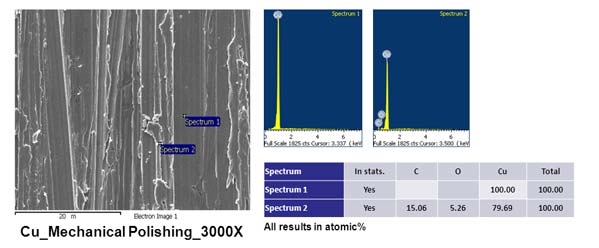

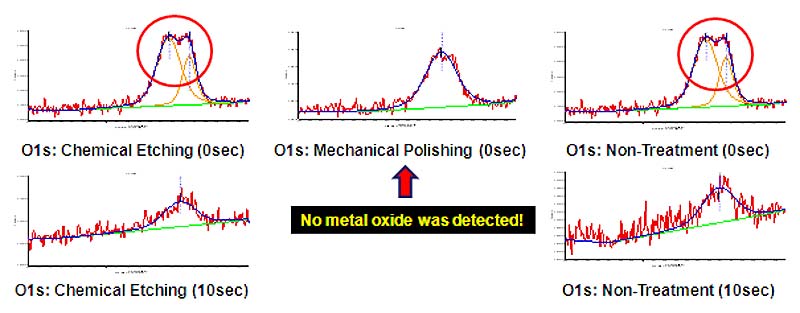

3.2.3 X光电子能谱仪(XPS)的分析

为了进一步的鉴定金属箔片的表面元素,X光电子能谱仪被选择使用在这次的工作中。X光电子能谱仪是一种能确定金属箔片在经由各种预处理后其表面组成与纵深分布与厚度的精确技术。所使用的实验设定参数为:X-射线:铝Kα(1486eV),X-射线功率:20W; X-射线光斑尺寸:400微米,离子溅射:2keV(h)和光栅尺寸:2公厘。

除此之外,根据二氧化硅的材料推算其离子溅射速率为每秒1.8019埃。在未处理的样品其氧 1s 图谱显示有两个信号,位于530.52eV与银的氧化物相关,位于 532.36eV 归因于氢氧化物。化学蚀刻处理的银箔也观察到类似的信号。在约10秒的离子溅射后,无论是化学蚀刻处理或是未处理,其样品上银的氧化物皆被去除。即银氧化物的厚度小于1.80奈米。

然而,在机械抛光处理的样品其氧 1s 图谱没有任何的银氧化物被侦测到。短时间内,新鲜的银金属不是很容易受到大气中的氧的影响。因此,一方面机械抛光似乎能去除金属氧化物,对于银箔的表面处理是一个好选择。另一方面,由于银氧化物的残留,化学蚀刻处理参数的优化是必须的。图10显示各种预处理的银箔在X光电子能谱仪下的结果。

图10. 各种预处理的银箔在X光电子能谱仪下的结果。

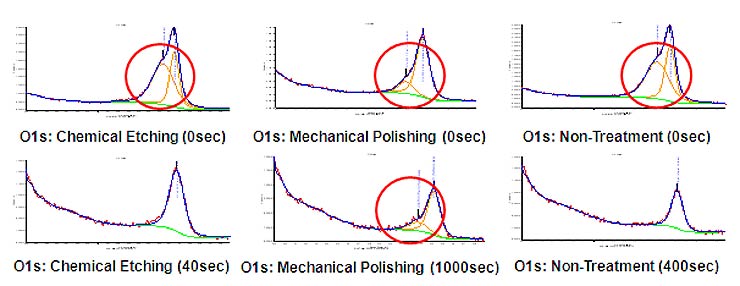

在未处理的样品其氧 1s 图谱显示有两个讯号,位于530.54eV与铜的氧化物相关,位于 531.81eV 归因于氢氧化物。在约400秒的离子溅射后,无论是化学蚀刻处理或是未处理,其样品上银的氧化物皆被去除。即铜氧化物的厚度小于72.08纳米。在初始的状态下,化学蚀刻处理与机械抛光处理也观察到类似的结果。此外,在约40秒的离子溅射后,经由化学蚀刻处理其样品上铜的氧化物被去除。即铜氧化物的厚度小于7.21纳米。

然而,在约1000秒的离子溅射后,经由机械抛光处理其样品上铜的氧化物依然存在。即铜氧化物的厚度大于180.19纳米。这个结果显示机械抛光处理很容易去除氧化铜,但新鲜的铜是如此容易受到大气中的氧影响,以至于使氧化铜无法去除完全。因此,氧化铜应尽可能的保持越薄越好以抵抗大气中的氧,从而减少对腐蚀反应的影响。最佳的化学蚀刻处理方法似乎可以去除金属氧化物,对于前处理铜箔是最佳的一个选择。图11显示各种预处理的铜箔在X光电子能谱仪下的结果。

图10. 各种预处理的银箔在X光电子能谱仪下的结果。

3.3 湿硫黄蒸气试验结束后表面形态与元素分析

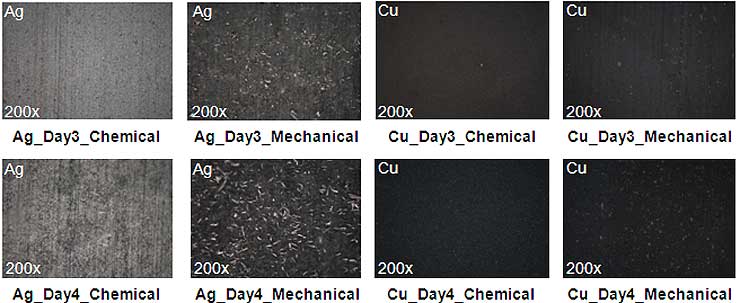

在光学显微镜的结果下,化学蚀刻处理的银箔与机械抛光处理的银箔其在经由湿硫黄蒸气试验后的表面型态有着显著的差异。经由三天的湿硫黄蒸气试验后,其银箔的表面将会产生结晶的结构。图12显示各种预处理的银箔与铜箔分别在光学显微镜下的结果。

图12. 各种预处理的银箔与铜箔分别在光学显微镜下的结果。

3.3.2 扫描电子显微镜(SEM)与X光能量色散谱(EDX)分析

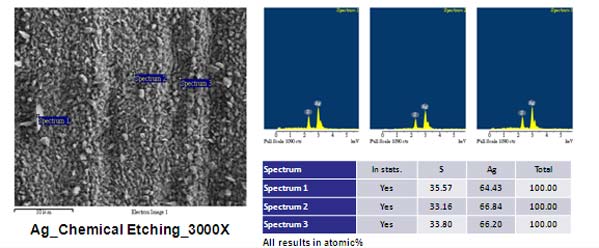

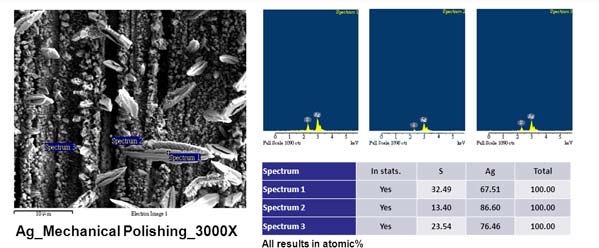

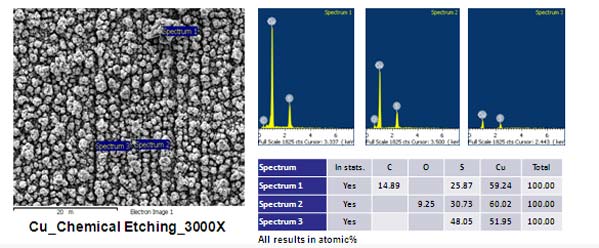

银箔类似的表面形态也在扫描电镜的结果下被观察到。化学蚀刻处理的产物是一种微细针状的晶体结构和比机械抛光处理的产物更均匀。根据X光能量色散谱的分析,化学蚀刻处理主要的产物为硫化银。然而,化学蚀刻处理的铜箔与机械抛光处理的铜箔在扫描电镜分析下的结果没有任何的差异。

根据X光能量色散谱的分析,无论是化学蚀刻处理的铜箔与机械抛光处理的铜箔其主要产物皆为硫化铜。综合包含腐蚀反应速率,原子力显微镜与X光电子能谱分析的结果。样品上残留金属氧化物能发生更严重的腐蚀反应速率。金属氧化物对腐蚀反应速率的影响比表面粗糙度更有相关。图13与图14分别显示各种预处理的银箔与铜箔,在经过四天湿硫黄蒸气试验后在扫描电子显微镜与X光能量色散谱下的结果。

图13. 化学蚀刻与机械抛光预处理的银箔经过四天湿硫黄蒸气试验后在扫描电子显微镜与X光能量色散谱下的结果。

图14. 化学蚀刻与机械抛光预处理的铜箔经过四天湿硫黄蒸气试验后在扫描电子显微镜与X光能量色散谱下的结果。

3.3.3 库伦还原分析

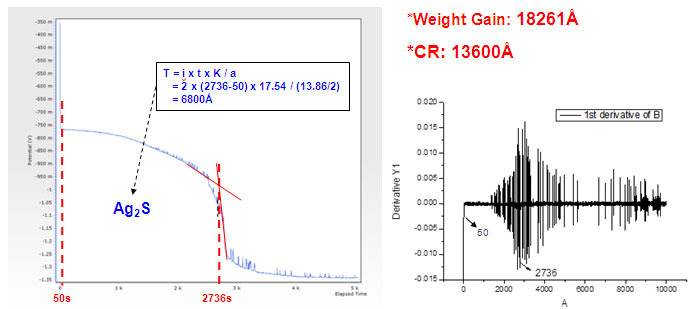

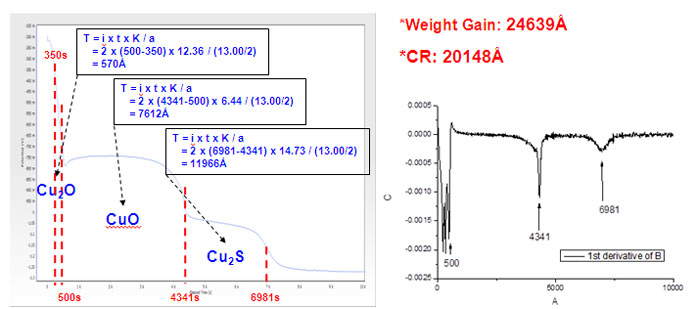

库仑还原是一种使用恒电流还原阴极库仑的技术。ASTM B825 有定义其操作与设备[4]。一个典型的库仑/阴极还原图显示如何从平坦时期的弯曲点的还原时间推断不同腐蚀产物。因此,库仑还原技术被选择来再次鉴定腐蚀产物的组成。然而库仑还原是一种破坏性的量测,在电化学还原的程序中腐蚀薄膜的转变,然后使用库伦还原来分析两种经过3天湿硫黄蒸气试验后的机械抛光样品,其试验条件为温度60度C空气流速每分钟35转与80%的相对湿度。还原曲线显示银箔在经由湿硫黄蒸气试验后可观测到硫化银。

除此之外,铜箔在经由湿硫黄蒸气试验后可观测到氧化铜,氧化亚铜与硫化铜。X光能量色散谱下的结果也证明了硫化银与硫化铜的存在。图15与图16显示 在60℃,80% 相对湿度与每分钟35转的湿硫黄蒸气试验三天后,其机械抛光预处理的银箔与铜箔在库伦还原分析下的结果。

图15. 在60℃,80% 相对湿度与每分钟35转的湿硫黄蒸气试验三天后,其机械抛光预处理的银箔在库伦还原分析下的结果。

图16. 在60℃,80% 相对湿度与每分钟35转的湿硫黄蒸气试验三天后,其机械抛光预处理的铜箔在库伦还原分析下的结果。

四、结论

严重的空气污染物含有丰富的氧化物,氯化物与硫化物能导致云端数据处理中心的信息设备严重腐蚀。湿硫黄蒸气试验是一种大众化的方法去模拟工业里被污染的大气。在本文中,银箔与铜箔以化学蚀刻与机械抛光的方式被执行并与未处理相比较。X光电子能谱的结果显示,无论是银箔或铜箔,机械抛光处理很容易去除金属氧化物, 但新鲜的铜是如此容易受到大气中的氧影响,以至于使氧化铜无法去除完全。因此,氧化铜应尽可能的保持越薄越好以抵抗大气中的氧,从而减少对腐蚀反应的影响。最佳的化学蚀刻处理方法似乎可以去除金属氧化物,对于前处理铜箔是最佳的一个选择。

对于腐蚀的反应速率的比较,在含有银氧化物残留的化学蚀刻处理样品可观察到较严重的腐蚀反应速率。除此之外,化学蚀刻处理的产物是一种微细针状的晶体结构和比机械抛光处理的产物更均匀。然后,铜箔与预处理的没有任何明显的相关性。因此,银箔的预处理对于腐蚀反应速率比铜箔的预处理有较大的影响。库伦还原结果显示银箔在经由湿硫黄蒸气试验后可观测到硫化银。除此之外,铜箔在经由湿硫黄蒸气试验后可观测到氧化铜,氧化亚铜与硫化铜。最后我们发金属箔片的前处理为一个必要的金属箔片的预处理方式,根据这些迹象确定更准确的失效模型和延长未来于云端数据处理中心与4G通讯的使用寿命。

参考文献:

[1] ISA-S71.04-1985: ISA Standard – “Environmental Conditions for Process Measurement and Control Systems: Airborne Contaminants”; Instruments Society of America (ISA); 1985.

[2] ASHRAE. 2011. 2011 Gaseous and Particulate Contamination Guidelines for Data Centers. ASHRAE TC 9.9, Mission Critical Facilities, Technology Spaces, and Electronic Equipment.

[3] American Society for Testing and Material, ASTM Designation B809-95: Standard Test Method for Porosity in Metallic Coatings by Humid Sulfur Vapor (“Flowers-of-Sulfur”), 2008.

[4] ASTM B825: Standard Test Method for Coulometric Reduction of Surface Films on Metallic Test Samples; ASTM; 1997.

本文作者:

李易展/陈承志/李长斌/刘佩琪

宜特科技- 国际工程发展处