发布日期:2022/9/13材料特性验证

发布单位:iST宜特

先进工艺在材料选用、材料变更后,都须经过严格控管,才能确认质量是否稳定那该如何验证新的材料特性呢?

当IC组件尺寸随着摩尔定律不断地缩小,而达到物理极限无法再进行微缩的情况时,能够解决的方式就是改变使用的材料,可以藉由更换更合适的特性材料,来提升组件低耗电、高频率的特性。

在半导体制程中,牵涉数百道的制程步骤,一旦更换了材料,就必须考虑制程设备是否也需改变,设备变更后所生产的样品是否堪用、质量是否稳定符合原来IC设计的规格,因此在挑选新材料的开发时期以及确认材料变更后的生产验证,势必要对此材料进行一连串严格的材料分析与控管,确认是否符合应有的特性要求。

本期小学堂,将特别为您介绍一项在先进工艺开发中,从材料选择或材料变更的阶段,非常需要的分析利器- X光绕射分析技术 (XRD)。

材料特性验证

一、如何改善RC delay,提升IC的操作速度?

半导体组件制程基本分为前、中、后三段,其中在中、后段制程,与组件操作速度有关的是「金属化联机」。

而为了进一步降低电阻-电容延迟时间(RC Delay time),一是可选择低电阻(Lower Resistivity)金属联机材料,二方面可以选用低介电(Low-K)绝缘隔离材料。早期在节点0.1um组件的改变,即是金属联机从铝(Al)材料更换为铜(Cu),降低了约40%的电阻;制程设备也从「物理气相沉积(PVD)」改为覆盖率较佳的「化学气相沉积(CVD) 」,另外也一直在选用不同性质的Low-K材料来作改善。

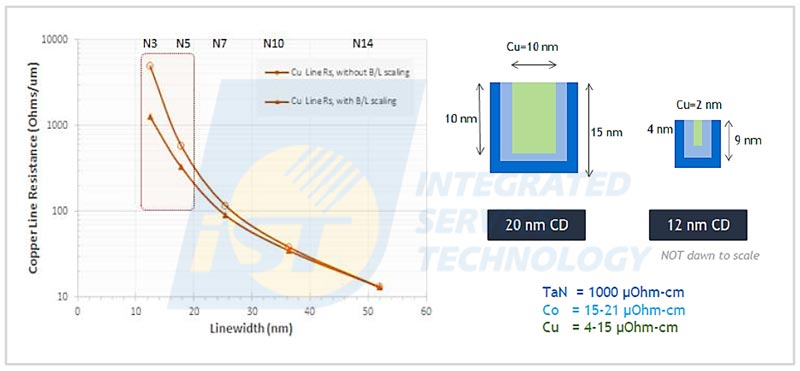

现在来到10nm节点(N10)以下的制程,金属联机Cu的电迁移(Electro-migration)与热稳定等特性也由于线路更小已无法进一步改善,图一中说明了当金属线间距从20nm (N5)演进到12nm (N3)时,中间金属铜,受到阻障层(Barrier)与衬垫层(Liner)的压缩,使得线路缩小至2nm,电阻值提高了近百倍(参见图一)。因此,为了有效降低电阻势必又一次得面临更换材料。

很多用在催化剂上的铂族金属 (Platinum Group Metal, PGM周期表所示Ru、Rh、Pd等)(参见图二),以及一些过渡金属如Mo、Co等,都一直在研究是否可用来取代目前的 内部联机金属阻障层,其中Co是第一个被采用作为金属接触栓塞(Contact plug)或衬垫层(Liner) 的材料。

所以,在研发阶段又是如何判定新材料的特性能符合需求呢?,当这些金属材料制作成数十奈米厚度或更薄的极薄膜(Ultra-thin film)时,需经过高温制程,是否后续仍可保有原始的物理特性,以及其结晶行为与电子传递的关联性,就可以藉由最基础的非破坏性分析工具XRD (X光绕射分析),来提供相关的材料特性。

二、材料的结晶性如何影响电阻值

在材料的结晶性方面,晶粒尺度除了与结构强度有关外,最重要的即是电性。一般随着薄膜形成的厚度、温度增加,相对应的晶粒会变大、晶界也就减少;当电子受晶界阻挡减少而移动变快时,电阻就会相对较低。

另外随着退火温度升高,晶粒也会成长,但当金属线尺度越来越小,晶粒成长受限,结晶的方向就会影响电子流动的速度。因此在厚度数奈米以上的薄膜,使用低掠角X光绕射(GID)来分析结晶性就变得极其重要。

近来研究中最被看好的材料钌(Ru),因其高熔点、低电阻以及与Cu的附着性良好等特性,许多研究都一直不断地进行中。

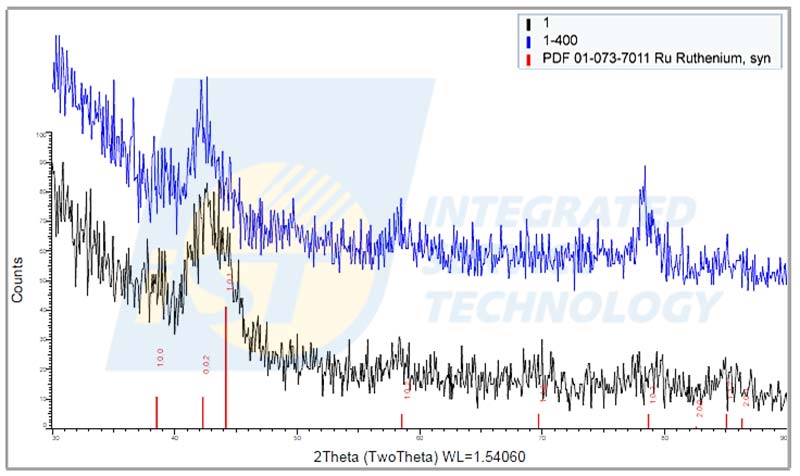

如图三是厚度40nm的钌(Ru)薄膜,在经过不同温度退火后电阻率(Resistivity)与结晶性分析的GID图谱,可以看到Ru(101)为优选方向,随着温度越高,(101)波峰的半高宽变窄,亦即晶粒尺寸变大,对应到的阻值也越小,即可验证前面所提的理论。

图四则是ALD (Atomic Layer Deposition)成长极薄的5nm Ru薄膜,分别是在常温与400℃高温处理后的GID迭图,一样可以看到在高温处理后的Ru波峰也明显变窄,即晶粒较常温大。

三、与镀膜速率相关的极薄膜厚度量测

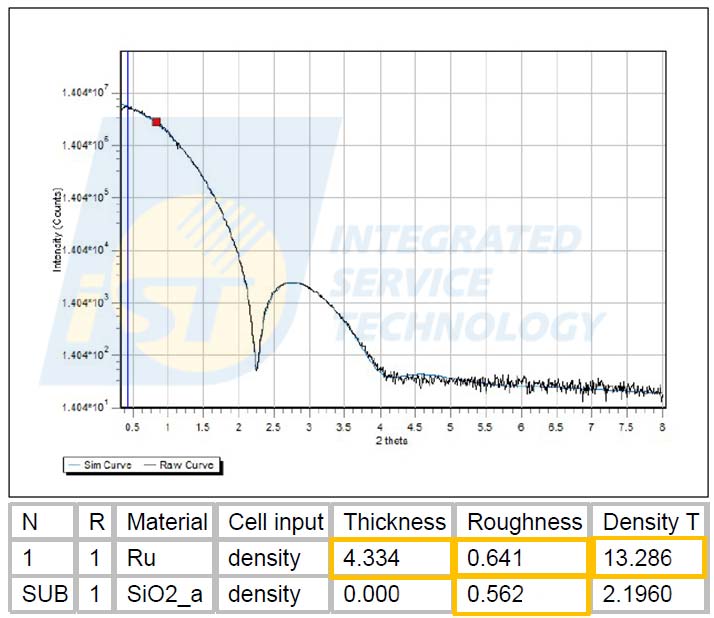

此外,在ALD成长的极薄膜(Ultra-thin film)厚度,亦可利用XRD中的X光反射光谱(XRR)技术进行厚度分析,如图五为在SiO2基板成长极薄膜Ru的反射光谱,经过软件拟合(Fitting)的结果,除了可以看到Ru厚度是4.33nm,另外同时也可以分析Ru的密度,以及表面与接口的粗糙度。

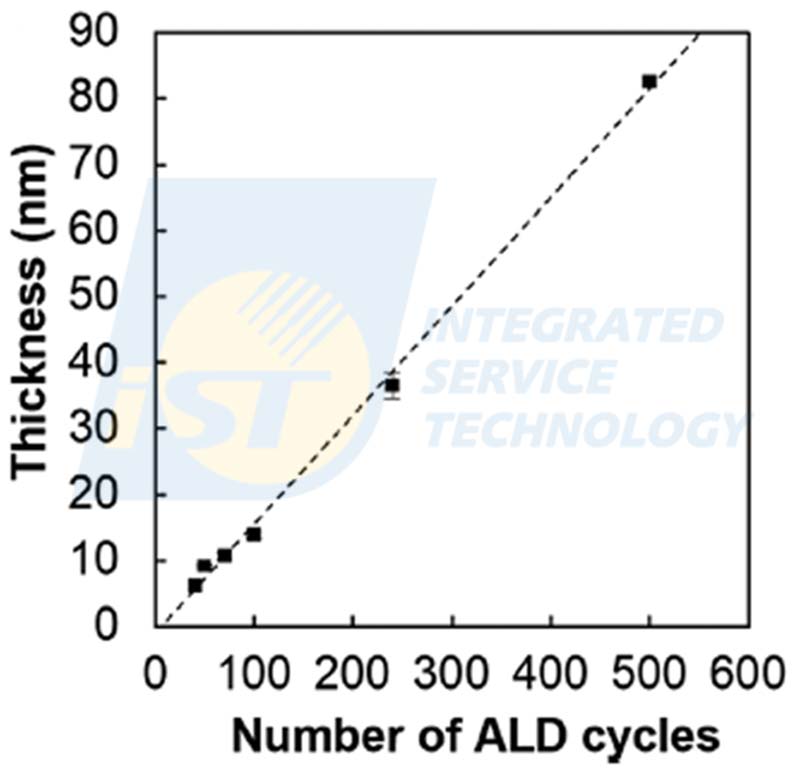

图六则为ALD制程镀膜Cycle数,与使用XRR量测所得到的厚度趋势图,明显看出镀膜速率呈现的是非常线性的正比关系。以上这些利用XRR分析极薄模的结果,即可快速地分析研究,提供ALD制程改善的依据。

四、非破坏性量测Low-k材料表面形成的电浆损伤

在相关新Low-K材料的部分,也有许多制程技术的研发,其中Low-K材料必须经过Dual-damascene蚀刻、PVD金属镀膜、或是表面处理清洁等,这些制程均会使芯片遭受到电浆(Plasma)的轰击,容易发生严重的表面改质问题,即电浆损伤(Plasma damage)衍伸IC 缺陷(defect)导致故障问题。

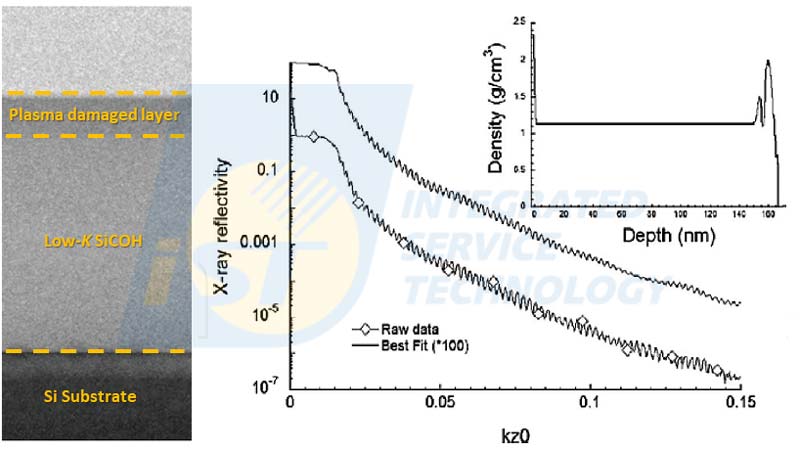

图七为在Low-k材料分别进行O2 (左图)与He (右图) plasma的轰击后,从图七(左)TEM影像,可以发现在low-k上层形成一较暗色的层次,而图七(右),则是利用XRR分析出表面,形成一厚度约17nm、密度较大的致密层。

很明显地透过XRR拟合(Fitting)结果一样可以清楚得到plasma damage后,表面所形成的这一层厚度、密度,甚至是表面与接口粗糙度。若是接着样品需要进行后续的实验,就不能去破坏,XRR即是唯一能满足研发阶段的最佳分析利器。

图七:Low-K 材料分别在O2 与He plasma处理后的TEM(左) 与XRR(右)分析结果。

(from http://dx.doi.org/10.5772/intechopen.79494: Plasma Damage on Low-k Dielectric Materials)五、影响薄膜可靠度的残余应力分析

当Low-k与金属膜材料重复堆栈且经过多次不同的制程条件后,就需确认薄膜受到的应力是否改变;尤其在薄膜厚度不同,堆栈薄膜密度的差异,就会产生内应力,再经过后续CMP制程的研磨,当局部有较大的应力集中时,极可能发生剥离或破裂的现象,因此就很需要了解其存在的残留应力(Residual stress)。

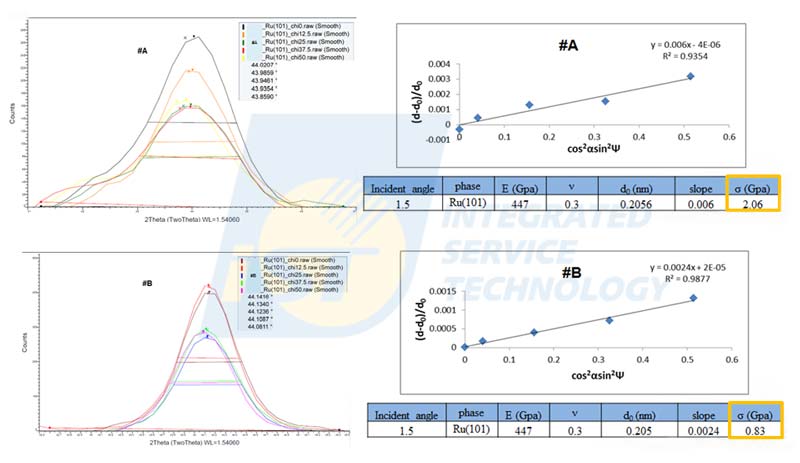

薄膜在经过不同的堆栈,晶格平面间距会受到挤压或拉伸,因此可以透过XRD量测绕射峰角度位移量(Δ2θ)的分析应变手法,搭配一个常用的数学模式 (sin2ψ method),即可求出残余应力。

如图八为Ru薄膜分别采用两种不同的成长制程后,使用XRD分析Δ2θ后,所计算出来的残余应力,其中图八(上)为样品A,求得的是2.06GPa的张应力(Tensile),图八(下)为样品B,则是相对较小的0.83GPa张应力。

总括以上XRD与XRR在先进IC后段制程研发的帮助之外,另外在前段的磊晶制程上可以经由HRXRD的分析技术,进行摇摆曲线(Rocking curve) ,或是倒晶格空间分布图(RSM)的结晶质量分析;其他诸如contact硅化物的结晶相、化合物薄膜结晶性与优选方向、多晶薄膜的残余应力,甚至多层薄膜厚度、粗糙度、密度等,都可以透过XRD的相关分析技术来一一寻求解答。

本文与各位长久以来支持宜特的您分享,若您有相关需求,或是对相关知识想要更进一步了解细节,欢迎洽询 +886-3-579-9909 分机 6613张先生 │Email: sa_tw@istgroup.com;marketing_tw@istgroup.com。