发布日期:2018/12/13

发布单位:iST宜特

为什么需要做正面金属化工艺?

为什么不是所有芯片都要做金属化工艺?

正面金属化工艺,可以用哪两种方式来进行?

一、为什么要做正面金属化工艺?

正面金属化工艺是MOSFET晶圆减薄前的一个关键工艺,由于MOSFET具备高开关切换速度,低输入阻抗与低功率耗损之特性,必須承受大电流,因此在工艺上,必须使用铜夹焊接 (Clip Bond)加大电流路径来取代金属打线焊接(Wire Bond),藉此降低导线电阻与RDS(on)(导通阻抗)。

而正面金属化工艺的目的,就是藉由溅镀或化镀方式形成UBM,接着做铜夹焊接 (Clip Bond),以降低导线电阻。

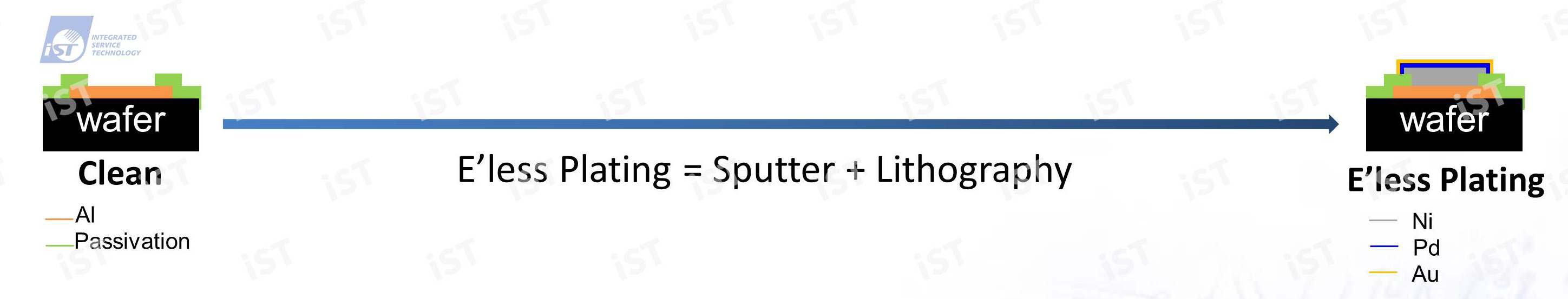

在使用夹焊(Clip Bond)时,由于铝垫上方必須要有凸块下金属层(Under Bump Metallurgy, 下称UBM),来做为铝垫和铜夹(Clip)之间的焊接表面(Solder Surface)。UBM的组成金属元素,在溅镀和化镀上各有不同,溅镀使用钛/镍钒/银(Ti/NiV/Ag);化镀则是使用镍金/镍钯金(NiAu/NiPdAu)。

二、为什么不是所有芯片都需经过正面金属化工艺(FSM)? 需要的型态有哪些?

如果MOSFET组件需要进行夹焊(Clip Bond)或是混合焊(Mixed Bond, 指Source用Clip Bond, Gate用Wire Bond)时,需要在铝垫上方做出UBM,以和Clip接合,所以若是MOSFET并没有大电流应用时,会做Wire Bond可直接打线在铝垫上,便不需要进行FSM了。

三、车用电子及高端应用制造商之选择-溅镀

四、MOSFET正面金属化工艺高CP值选择-化镀

前述提到的溅镀工艺,由于必須使用到高真空溅镀、黄光工艺、蚀刻工艺,工艺成熟稳定,较适用于追求高可靠性的车用电子、工业电子等高阶MOSFET需求,而较为成本导向的消费性产品所应用的MOSFET则较适合使用化镀来做,可以有较低的成本及较短的生产时间。

一直以倾听客户声音、满足客户需求的宜特注意到这件事,导入「以氧化还原反应」的化镀工艺。

化镀,一般称为化学镀(Chemical plating),也称无电镀(Electro-less Plating),在没有外加电流的条件下,利用化学药剂形成一连串可控制的氧化还原反应,使得化学药剂中的金属离子在晶圆上还原成金属的一种成膜的方式。

化镀工艺最大特色是,只需利用一系列的氧化还原反应,将镍金/镍钯金选择性的成长在铝垫上,完全不需要经过高真空溅镀/黄光工艺/蚀刻工艺,因此成本可降低,生产时间也可改善。

化镀工艺(E’less Plating Process)

图二:此图为化镀工艺,仅需一部化镀机台自动化执行一连串的化镀步骤,相较于步骤繁多的溅镀工艺,化镀工艺相对简易,却可达到相同目的。

五、化镀工艺的生产流程

化镀工艺的生产流程是操作人员在进行完芯片表面检查后,将晶舟(Cassette)放入机台上之芯片加载区(Load Port),刷过条形码后,透过制造执行系统(Manufacturing Execution System, MES)自动加载该批产品需执行之程序后,便自动进行生产。结束后,系统会提示操作人员至卸除区(Unload Port取出即可。然而在这看似简单的生产流程中,却蕴含着一连串需要良好控制的、复杂的化学反应。

化镀工艺的程序,如图三所示,是先进行前处理后,进行第一次的锌活化 (Zincation)后以硝酸(HNO3)移除较粗糙的锌活化颗粒后,再进行第二次锌活化后,便可形成较细致的锌活化颗粒,接着进行镍金/镍钯金(NiAu/NiPdAu)成长。

图三、化镀工艺流程图

六、溅镀&化镀比一比

所以若您的产品有需要使用正面金属化工艺(FSM),化镀的特性是可以选择性的在铝垫上长出镍钯金,适合单纯Clip Bond,追求高CP值及成本导向客户使用;溅镀的特性是使用高真空设备溅镀金属并使用光阻定义图形,可靠度优异,适合追求高质量高可靠度客户使用。

表一:化镀与溅镀比较表

化镀 溅镀 机制 氧化还原反应 物理氣相沈积 形成图形 可选择性成长 需搭配黄光蚀刻工艺 金属 镍钯金或鎳金(NiPdAu/NiAu) 钛镍钒银 (Ti/NiV/Ag) 成本 较低 一般 可靠度 可接受 优 生产时间 较短 一般(含黄光蚀刻)

本文与各位长久以来支持宜特的您,分享经验,若您对MOSFET晶圆后端工艺整合服务,想要更进一步了解细节,欢迎洽+886-3-579-9909分机5888 游先生(Stan) │Email: web_sp@istgroup.com 或洽中国免费咨询电话: 400-928-9287│ Email: marketing_chn@istgroup.com