发布日期:2019/5/14

发布单位:iST宜特

我有一些非IC类or非金属成份的产品想要观察内部结构

(Internal structure)及缺陷(Defect)请问3D X-ray做得到吗?

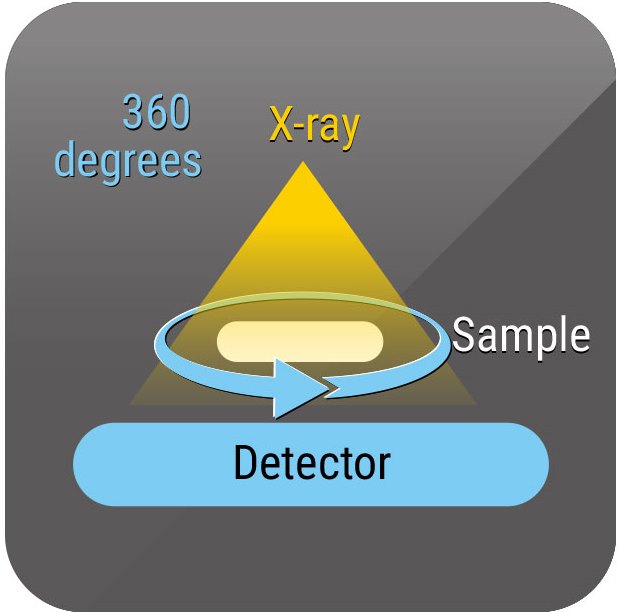

3D X-ray检测试验,对于时常收看宜特小学堂的各位并不陌生,它是一种可以不破坏样品的前提下做检测,样品以3D立体样貌 (3D image)呈现再以断层影像(CT Slice image)精确剖析找出内部结构、原材或组装各种异常。

以往,宜特小学堂讨论的,多是如何检测IC或金属类相关的成品(延伸阅读: IC 封装回来,电性测试却异常,如何厘清问题点?),不过3D X-ray能够检测的产品除了一般IC,亦包括3D IC(延伸阅读: 3D 组件失效,用这三步骤,defect 立马现形)、MEMS,甚至到PCB、PCBA、锂电池/塑料制品、系统成品,都不用破坏分割进行检测,满足您的需求。(延伸阅读: 什么时机点,适合用3D X-ray找Defect?)

因此,本月小学堂,我们就要来探讨,如何利用3D X-ray检测IC以外及PCBA的样品。

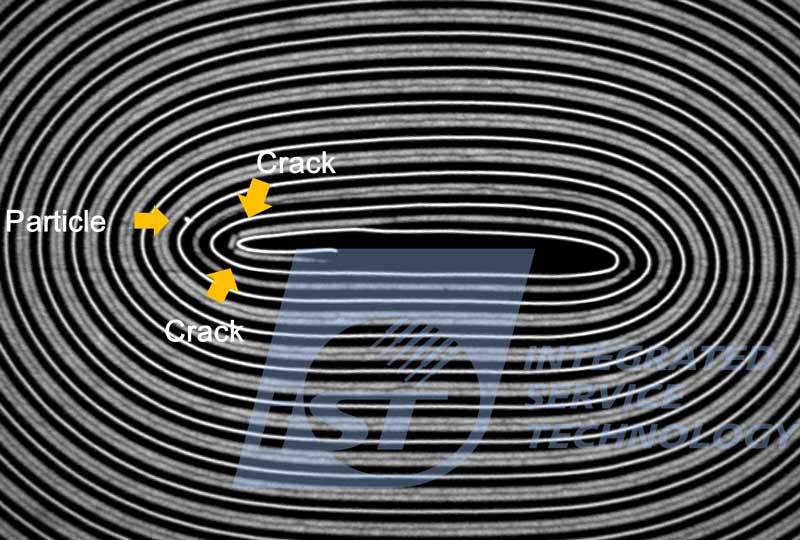

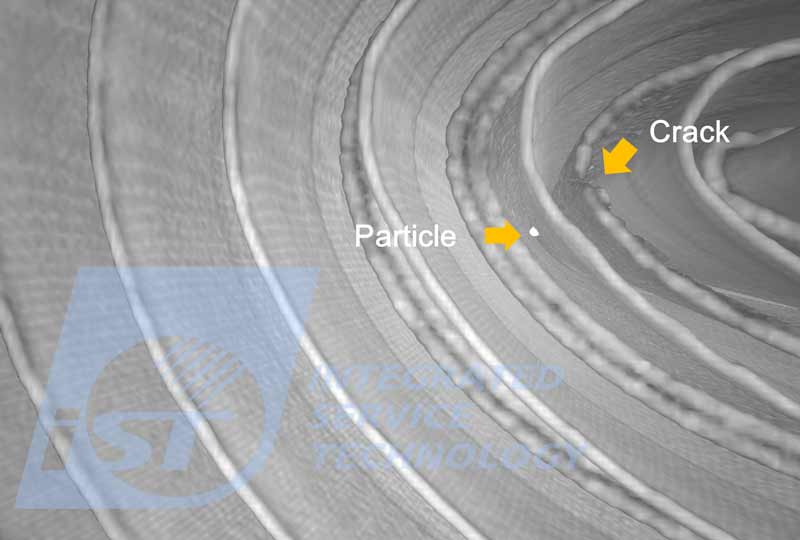

案例一: 利用3D X-ray检测锂电池内部异常

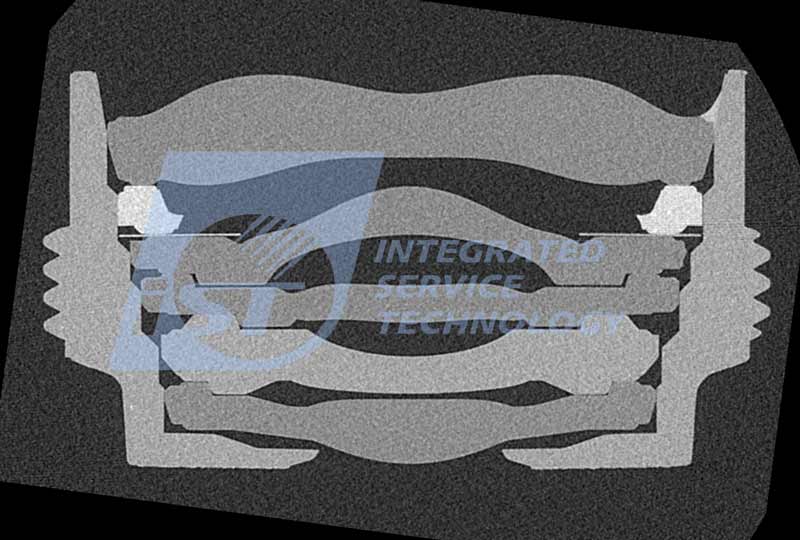

3D X-ray可在不破坏产品并且清楚观察到电池内部的异常。常见的锂电池设计包含正极板、负极板、电解液及隔离膜。组装方式是先将正负极板与隔离膜迭放或绕卷于罐体中,再注入电解液。隔离膜主要的功能为避免两极接触并确保离子可以在其中传递。虽然隔离膜与电化学反应没有关系,但结构及性质均会影响到锂电池的效能。藉由3D X-ray的检测,本案例观察到锂电池(参见图一、图二)极板产生裂缝(Crack)并且有发现异物(Particle)。

案例二: 利用3D X-ray观察工程塑料制品内部结构

案例三: 利用3D X-ray观察消费类电子装置光学镜头内部结构

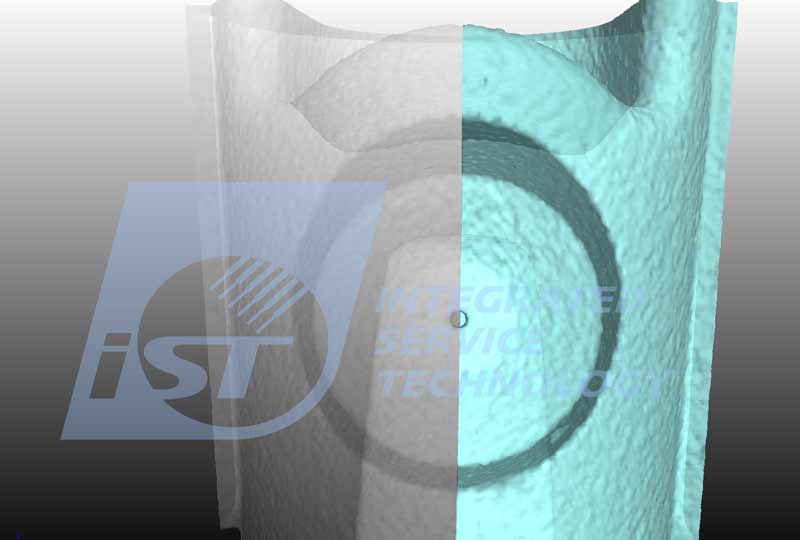

目前消费型电子产品搭载的光学镜头(Optical Lens)大致分为玻璃(Glass)镜片与塑料(PC、PMMA)镜片两种材质,每颗光学镜头依设计约有5~6片镜片组成,从初期光学设计、模具的精准度到镜头的组装,每个环节都很重要,组装时每个镜片有无倾斜、光轴心对焦是否精准,以符合设定的MTF(调制转换函数)。模块厂在组装过程由于技术门坎及复杂度甚高,稍有不慎将导致良率降低。为此厂商须在组装过程中,进行内部结构观察,本案例为利用3D X-ray,在镜头组装完成后,轻易的观察到内部镜片结构。从图五可观察各镜片与镜群之间组装过程是否有瑕疵。

图五 光学镜头内部由5片镜片组成,组装过程需确认每个镜片之间有无倾斜,光轴是否精准。

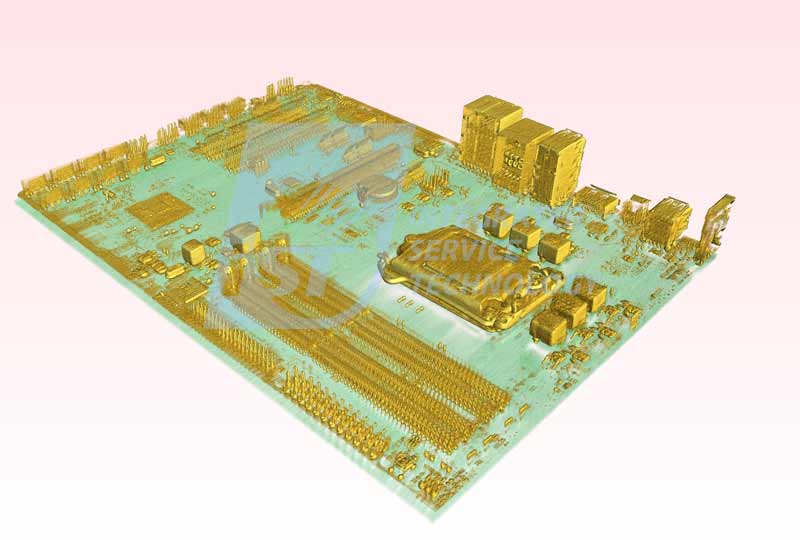

3D影像可清楚观察内部结构。案例四: 利用3D X-ray观察PCBA内部异常?

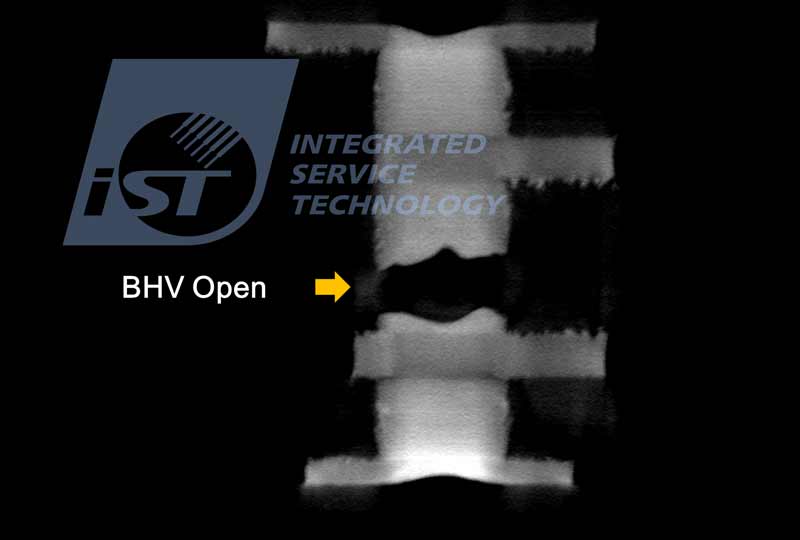

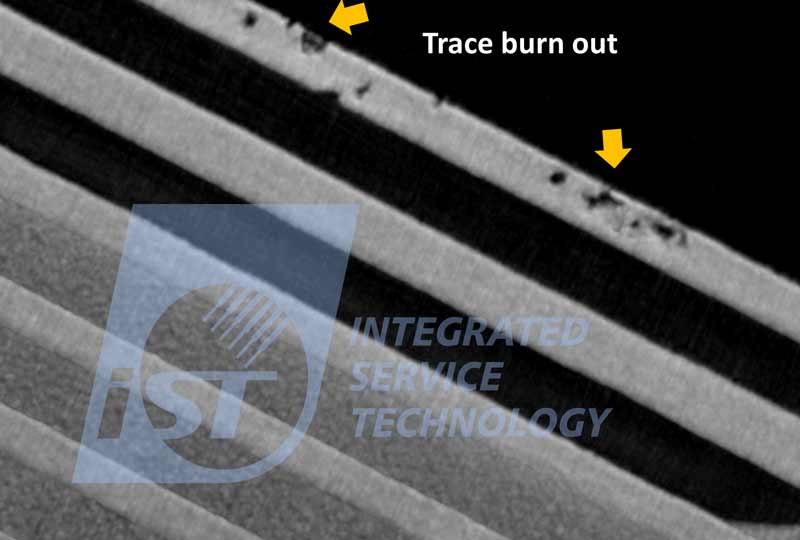

PCB(Printed Circuit Board )线路板产业不断增长,各种家用电器对于在材料、层数、精密度与BLR(Board Level Reliability)等的要求也越来越高。藉由3D X-ray可以观察PCBA(Printed Circuit Board Assembly)、内部埋孔开路(BVH open)、裂缝(Crack)、异物(Particle)与烧毁(Burn out)等缺陷。从图六-图八,藉由3D X-ray,发现PCBA内BVH断开及trace烧毁现象。

图六(左)、图七(中)、图八(右): PCBA(Printed Circuit Board Assembly)及载板(Substrate)制程中产生的缺陷,如﹕埋孔、盲埋孔异常(图六、图七)、线路制程不良、烧毁(图八)、桥接、开路、爆板、多层板各层线路配置分析等皆可使用3D X-ray观察。

案例五:最大到多少size的样品,可以利用3D X-ray观察?

本文与各位长久以来支持宜特的您,分享检测验证经验,若您有样品异常现象需要判断检测,或是对相关知识想要更进一步了解细节,不要犹豫,欢迎洽+886-3-579-9909 分机6571陈小姐(Rita) 或 分机6580 张先生(Kevin)│Email: web_nde@istgroup.com。