发布日期:2019/4/25

发布单位:iST宜特

V2X技术、5G通信标准的加持,让车联网的普及指日可待,

亦使得高频通讯芯片朝SiP、MCM、Fan-in/Fan-out先进封装迈进。

在车电可靠性上面,将会面临什么挑战?该如何解?

随着车联网发展,先进智能车用电子产品成为近年来发展的主要趋势,尤其对半导体产业而言,车用电子更是下一个新兴战场。过去几年仍在纸上谈兵阶段的ADAS,在2018年已有部分车厂的中阶车款开始配备,2019年预计会进一步普及。

在传统汽车产业,以往不会将最先进的技术、制程等放入最畅销的车款上,而是把最成熟、可靠性质量最佳的产品导入,「稳定性」一直是最重要考虑,这一顾虑至今仍然存在。不过随着车联网、AI等各种技术的导入,「效能需求」也开始浮现,此一趋势也将对IC封装形式带来改变。

过去半导体的封装无非是用现已稳定成熟的BGA、QFP、SOP等包装,不过在自驾车市场需求驱动下所延伸出的AI、HPC需求及C-V2X(蜂窝车联网,Cellular V2X) 、DSRC(专用短程通讯,Dedicated Short Range Communication)等车联网通讯标准技术,这些封装技术已难已满足新世代高速运算及高速传输速度需求,多芯片模块(Multi-Chip Module;MCM)、系统级封装(System in Package;SiP) 或Fan-in/Fan-out等先进封装成为必然趋势,而这些先进封装技术也必须面临「质量」、「安全」与「可靠性」等3大挑战。

在「质量」与「安全」上,目前在汽车产业都已有完整规范,质量方面主要是IATF 16949(延伸阅读: 了解三大面向,顺利取得IATF 16949汽车质量管理系统证书),部分欧洲车厂会要求VDA6.3,量产阶段也有新标准AQP,安全性方面则是ISO 26262。(延伸阅读: 进入电动车供应链必备-国际可靠度质量车规五步骤一次解析)

而在「可靠度」上,必须从2R阶段强化-CLR(组件可靠度Component Level Reliability)、BLR(板阶可靠度Board Level Reliability)。这2个阶段代表IC从组件到组件上板阶段。若这2个阶段都可通过考验,就适于应用在汽车环境。本月宜特小学堂,将从CLR与BLR,带各位了解先进封装在此两阶段的挑战与解决之道。

一、先进封装在CLR阶段三大挑战

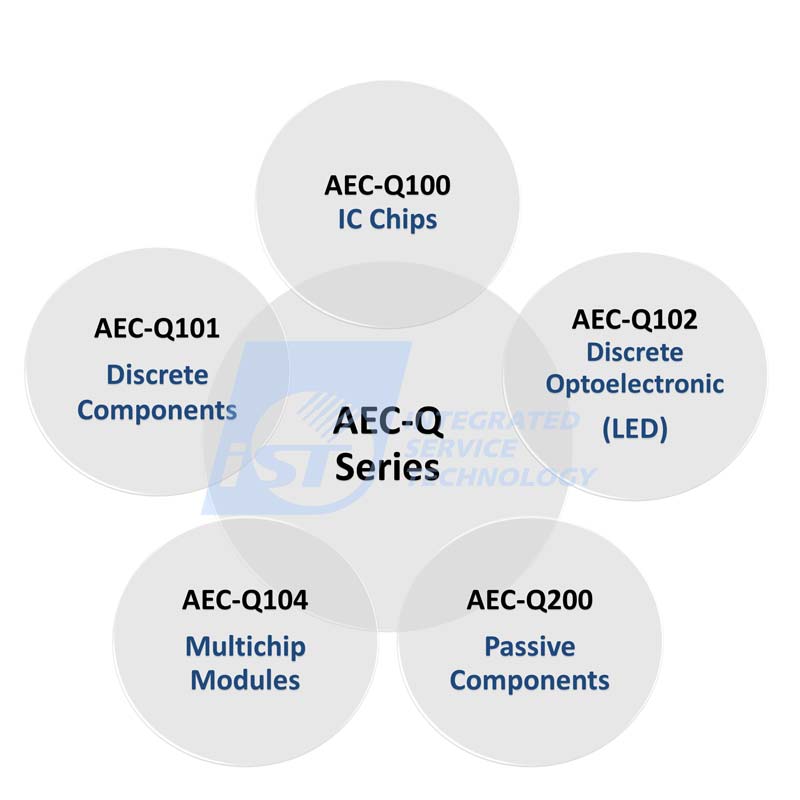

在元器件方面,国际汽车电子协会(Automotive Electronics Council,简称AEC)早已针对IC芯片、离散元件、离散光电元件、被动元件制定出AEC-Q100、AEC-Q101、AEC-Q102与AEC-Q200等车用规范(参见图一),元器件要符合这些规范,必须克服「散热」(Heat Dissipation)、翘曲(Warpage)与连续性测试(Sequential Stress Tests)3大问题。

(一)散热 (Heat Dissipation)

「热」永远是可靠性的第一杀手,而车用系统近年来对效能的需求增加,高运算带来高耗能,再加上车内的严苛环境,IC的可靠性将大受威胁,因此如何在效能与耗电中取得平衡,是车电IC设计重点。

(二)翘曲(Warpage )

另一个现在最常见也是最严重的问题是IC封装体的翘曲。为因应高速传输需求,车用IC的封装方式逐渐由BGA转变为MCM/SiP,由于多芯片封装整合了多种芯片及主被动零件/PCB,各种材质所组合出的复杂的热膨胀系数(CTE),且在温度剧变的汽车应用环境下其封装体及焊接点非常容易产生翘曲变形,进而产生可靠性问题,而且此状况不只出现在IC元器件,电路板也会遇到。

特别是高频,是现在车用系统常见的设计,未来5G上路后更会成为必要需求,高频系统的电路板必须选用特殊材质,不过此材质在超过Tg的温度时膨胀系数(CTE)会高达到4倍,翘曲问题会非常严重。

(三)续性测试(Sequential Stress Tests)

最后的挑战则来自于新规范AEC-Q104(延伸阅读:六大重点,秒懂车用多芯片模块AEC-Q104规范),此规范的重点在于连续性测试(Sequential Stress Tests),连续性测试在模块端已行之有年,不过在2018年,AEC将此规范延伸到元器件端。AEC-Q104的考虑点在于车子运作时,所有的状况都是连续发生,车体系统必须承受复合应用,因此元器件部分也必须具备因应连续环境的能力。

过去大多以单一芯片进行封装,材质与结构较为单纯,只要逐一测试即可,但在新世代的先进封装MCM、SiP中,所包含的IC种类多,组合起来的特性也不一样,在车体运作时,有可能会因连续状况导致芯片失效,AEC-Q104即是规定芯片在测试过程中,每一连续性的环节都必须通过。

举例来说,以往高温寿命试验(HTOL)与温度冲击(Thermal Shock)这两个项目都是分开测试,AEC-Q104则是要先做高温寿命试验,通过后紧接着做温度冲击,全部都测完后才算通过,这不但拉长了验证时间,也让验证难度再提升,虽然AEC-Q104并非强制性,不过绝大多数车厂都会要求,因此有意投入车用领域的厂商,仍必须通过此规范。

二、 先进封装在BLR阶段的挑战

(一) 翘曲(Warpage)

多芯片模块、系统级封装与Fan-in/Fan-out等先进封装透过推迭两个或更多不同功能芯片,并以雷射垂直导通孔(Through Silicon Via; TSV)进行结合,这样的元器件使用的材料相当复杂且多元,当遇到温度的变化因材料本身热膨胀系数不同(CTE)就会产生翘曲(Warpage),若选择不好的材料有可能翘曲过大而导致后续SMT电路板的结合异常。

另一方面,5G技术针对较高频电路板材料也是挑战之一。电路板应用于车载中除了必须考虑讯号衰减的因素外,更需要关心的是在高温的环境中是否也有翘曲的状况发生。

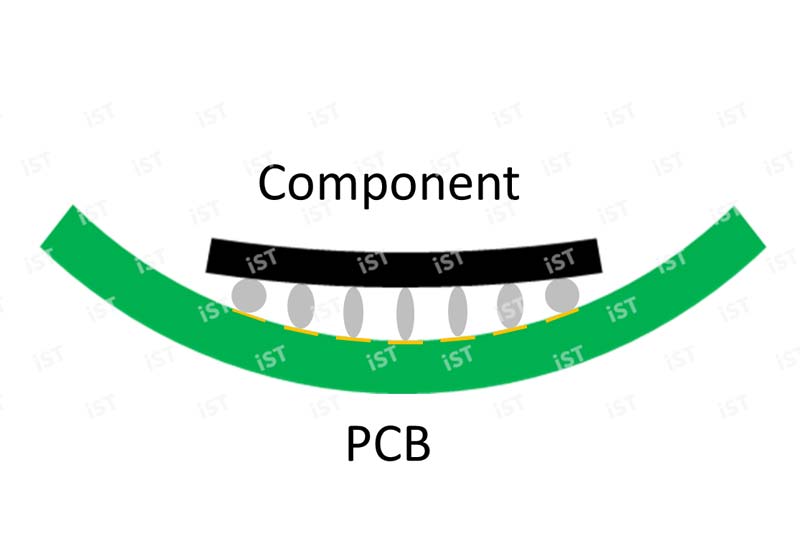

图二:元器件与电路板都有可能有翘曲发生 进而影响后续SMT焊接质量。

不正常的翘曲的确会造成可靠性验证的风险,导致元器件与电路板在实际验证时会有极大落差。过去的作法是先按规范实作,设计出电路板,客户端有问题再逐一调整修正,直到做出可实际应用的电路板,而这种作法势必耗费大量的人力与时间资源。

三、先进封装在车用可靠性的解决之道

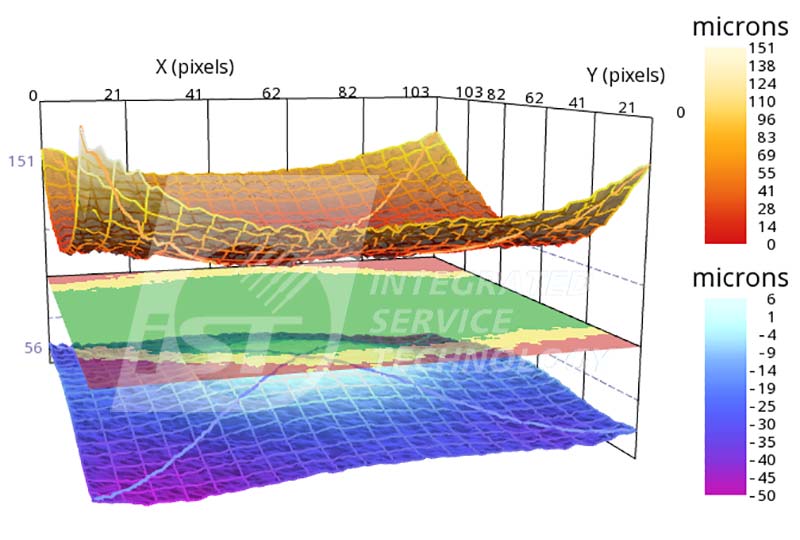

翘曲,是先进封装在车用可靠性共通遇到的难题。为解决车用系统中元器件与电路板的各种问题,在翘曲(Warpage)上,宜特特别建置翘曲测试设备,未来能为客户在表面黏着技术(SMT)前,就针对元器件与电路板进行翘曲量测,确保在SMT过程中能保有良好的焊接质量(圖三),如此可避免因不良焊接质量导致影响可靠性验证以及不必要的成本开销。

图三: SMT上板前,可针对元器件与PCB进行仿真分析,预先了解Warpage情形

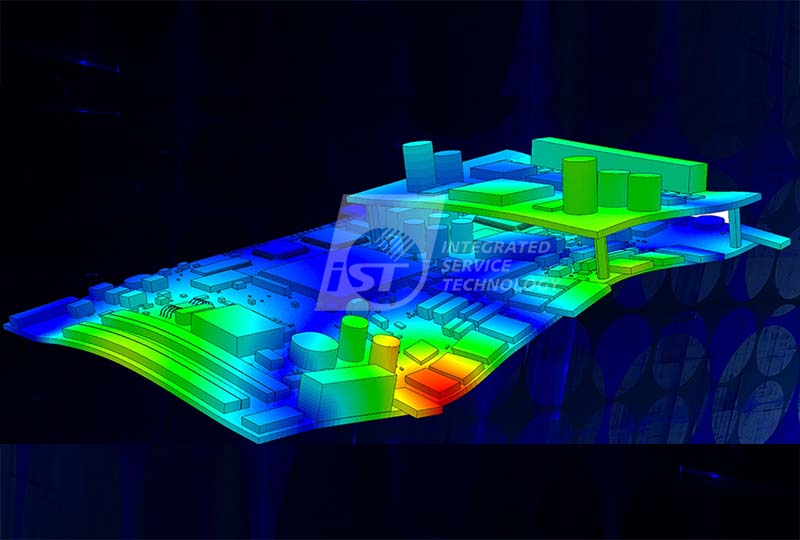

另外,宜特与美国DFR Solutions(简称DFR)公司合作导入仿真软件,DFR是汽车产业著名的顾问公司,所设计的Sherlock软件已被欧美大型车厂采用,而宜特就以此软件运行过去累积的大量数据,找出各种实际应力参数,让电路板设计更接近实际应用状况(圖四)。Sherlock是可靠性测试前的分析工具,可针对材料热膨胀系数、翘曲延展性以及外界产生应力进行验证。另外Sherlock也能与产业中常用的CAE软件进行接合,大幅降低分析时间。

图四:藉由CAR软件,了解产品的应力分布与形变量,可在测试前,预先了解产品可能会有什么风险。

从2018年开始,ADAS的普及速度加快,这也衍生出半导体产业的新商机,目前台湾高科技业者也开始投入发展,不过车用系统无论是设计思维、产业生态或标准规范,都与消费性产品不同,尤其在验证部分更有极大差异,宜特在汽车电子领域有多年经验,藉由过去所建立的经验,将可有效协助客户引导产品正确研发方向,同时缩短产品上市时间,强化自身的市场竞争力。

本文与各位长久以来支持宜特的您,分享经验,若您对先进封装在汽车电子可靠性验证上,想要更进一步了解细节,,欢迎洽中国免费咨询电话 800-988-0501 Email: marketing_cn@istgroup.com;或洽 葛先生 Email: jason_ge@istgroup.com 。