发布日期:2022/10/18VDA6.3

发布单位:iST宜特

公司已经通过IATF 16949,为何还需要导入VDA 6.3?

该如何透过VDA 6.3来查验内部制程中,是否符合稽核要求呢?

对于IATF 16949:2016汽车质量管理系统,相信大家都不陌生,其为国际汽车推动小组(IATF, International Automotive Task Force)成员制定,是适用于汽车相关产业之行业标准,主要核心精神在针对品管过程(过程导向、绩效评估、风险控管)与产品研发/量产过程(缺失预防、减少变异与浪费)拟定的汽车行业通用的质量管理体系要求。(阅读更多: 了解三大面向,顺利取得IATF 16949汽车质量管理系统证书 )。

大部分的企业欲打入车用供应链,多数都认识IATF 16949,其为进入汽车行业的基本门票。那么VDA 6.3呢? VDA 6.3是由德国汽车工业协会(德语:Verband der Automobilindustrie e. V.,简称VDA),所制定,其系由汽车制造商及汽车零组件供货商组成的机构,其下辖的质量管理中心(VDA-QMC),负责为汽车行业日常质量管理所遇到的各种问题的解决,并制定发行了一系列质量管理相关课题的标准及指南,以提升执行德国汽车工业的卓越需求。

为何需要 VDA 6.3?如果您的产品或服务供货给德国汽车产业或VDA的成员(常见成员包括BMW、Audi、BOSCH 等近六百个成员),那就必须符合 VDA 各项系列标准。

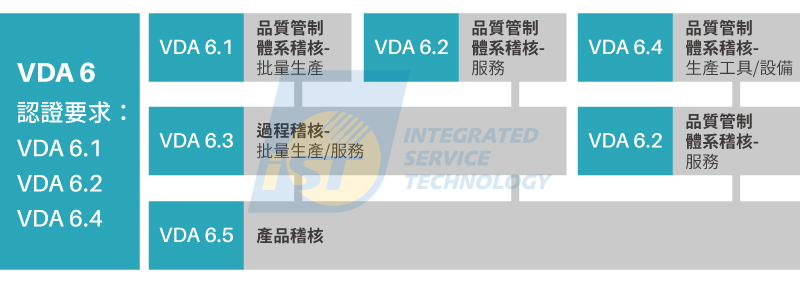

VDA-QMC发行了VDA6 系列德国汽车工业质量系统标准,内容包括: 「体系」稽核标准、「过程」稽核标准及「产品」稽核标准(图一):

以VDA6 系列德国汽车工业质量系统标准而言,VDA6.3为其「过程」稽核标准,于1998年公告第一版,最新版在2016年11月2日公布,其目的是检查受评估过程/过程步骤与要求和规范是否一致,对产品风险或过程风险进行评价,可运用于「组织内部过程稽核」或「供应链的潜在供货商分析」与「定期合格供货商能力稽核」。

本期宜特小学堂将不藏私的介绍宜特在协助客户导入VDA 6.3/ IATF 16949十多年的辅导经验,本文将从三方面着手,一、介绍VDA 6.3稽核重点,是否成为合格供货商;二、成为合格供货商后,定期的年度稽核,确认其VDA6.3合格的有效性该如何进行。 三、如何由IATF16949导入VDA6.3。

VDA6.3

一、 VDA 6.3稽核重点,如何成为合格供货商

(一) VDA6.3稽核提问架构

VDA6.3于产品供货商(制造工厂) 以P2~P7 共58个提问,服务供货商以D2~D7共50个提问组成(图二),本期宜特小学堂,会将焦点放于针对产品供货商(制造工厂)P系列的介绍。

关于VDA6.3 P系列,总共有7个系列(表一),包括P1潜力分析、P2项目管理、P3产品和过程设计开发的策画、P4产品和过程开发的实现、P5供货商管理、P5量产、P7客户关怀/客户满意度/服务;P2-P7共58个提问组成,而其中P1为VDA6.3对于供货商潜力分析,其由P2至P7选取36个提问组成。(欲进一步了解各系列的提问细项内容?请来信索取web_isd@istgroup.com;marketing_tw@istgroup.com)

表一:VDA 6.3产品供货商(制造工厂)提问大项

总提问数 备注 P1潜力分析 36 来自P2~P7部分提问 P2项目管理 7 P2-P7共58题 P3产品和过程开发的规划 5 P4产品和过程开发的实现 8 P5供货商管理 7 P6.量产 26 P7.客户关怀/客户满意度/服务 5 (二) 潜在供货商分析

车厂或Tier1厂商,在评估一家新的厂商是否成为汽车合格供应链时,或是对其厂商的新制程技术、新产品更换、或是迁厂等要进行评价时,会使用VDA 6.3的「P1潜力分析」,对于潜在供货商分析的提问进行评价,提问内容包括「2.1 是否为项目管理建立了组织机构?」;「2.2 是否为落实项目规划了必要的资源且已经到位,并报告的变更情况?」 「3.1 产品和过程的具体要求是否已经明确? 」「 6.1.1 是否在开发和量产之间进行了项目交接,以确保生产顺利启动? 」….等等,是从P2至P7 共58个提问里头,选取36个提问。(欲进一步了解36个提问细项?请来信索取web_isd@istgroup.com;marketing_tw@istgroup.com)

每一项提问评价,将以灯号表示。「红色」表示问题所涉及的要求没有被满足;「黄色」表示问题所涉及的要求得到部分满足;「绿色」表示问题所涉及的要求得到了满足。

重点在于,潜在供货商分析的目的并不是进行量化评级,而是希望得出「合适」或者「不合适」的判断;最终,根据红色 / 黄色 / 绿色评价问题的数量如下表所示,汇总得出潜在供货商分析的总体评价,区分「红色」为被禁止的供方,「黄色」为有条件批准的供方,「绿色」完全批准的供方(表二)。

等级 根据提问的评价 黄灯 红灯 禁止的供货商 红 >14个 1个或1个以上 有条件核准供货商 黄 最多14个 无 完全核准供货商 绿 ≤7个 无 表二: 潜在供应链分析

VDA6.3先依据P1对供货商审核并确认符合 黄灯 (含)以上方为有条件发包后,再依据P2-P7定期考核,确保供货商总体落实。

针对潜在供货商评分结果为黄灯 (有条件核准)或绿灯 (完全核准)才可以发包,之后每年年度稽核可以采用P2到P7提问表进行评价,确保供货商能落实及维持一定水平并持续改善。

二、 如何执行年度稽核,确保VDA 6.3有效性

(一) 产品过程审核的评价

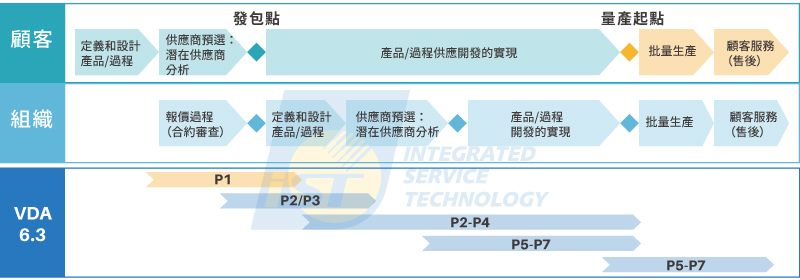

企业站在顾客角度对于产品供货商(组织)完成P1发包评选后,需再承接产品发展之生命周期,依序进行评价(图三):

●产品开发阶段(量产前): 需要针对产品开发能力进行审核,主要关注维持产品开发能力,可使用P2-P4 (P2:项目管理、P3:产品和过程开发的规划、P4:产品和过程开发实现)进行评价,以评估开发成熟度风险与过程风险。

●量产阶段:则需要针对批量生产能力进行审核,主要关注量产阶段的定期监控并以事件导向执行制程能力分析,可使用P5-P6(P5:供货商管理、P6:过程分析/生产、P7:客户关怀/客户满意度/服务)进行评价,以定期监控或事件失效分析与消除。

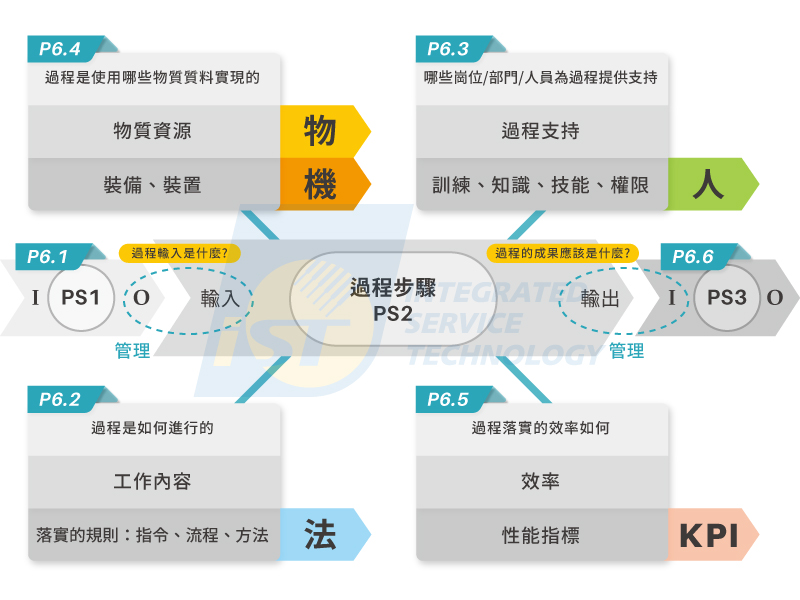

另外特别说明,量产制程管理为VDA6.3重点之一,我们可以藉由图四之P6.1至6.7验证:人员、机器、物料、方法是否已齐备,与是否达成设定的目标,而业界导入IATF16949后,则可引用VDA 6.3 P6 (6.1过程输入、6.2过程管理、6.3人力资源、6.4物质资源、6.5效果、效率、避免浪费、6.6过程结果(输出) ),共26个提问数,作为制程稽核标准。 (欲进一步了解26个提问细项?请来信索取web_isd@istgroup.com;marketing_tw@istgroup.com)

针对每个提问,根据有效满足相关要求以及存在风险的情况,开展具体的评价,每个提问的评分为0分、4分、6分、8分或10分,评价方式,可依「过程」、「产品」、「系统」三构面角度来加以评分(表三)。

得分 符合要求的评价 过程角度 产品角度 系统角度 10 完全满足过程的技术要求与规范 无产品缺陷,符合技术标准 要求完全得到落实 8 过程存在轻微的不符合情况,但不会影响符合客户规范和后续过程步骤 存在产品缺陷,但不会影响功能、使用或进一步过程步骤 要求基本上得到落实;只有轻微的不符合 6 过程总是不满足规定的要求,对客户或后续过程存在影响 产品不符合,但不影响功能;但失效会对使用和进一步过程步骤产生负面影响 要求部份得到落实;存在明显不符合 4 过程不满足规定的要求,对客户或后续过程步骤有显著影响 产品存在缺陷,对功能产生影响;失效导致使用受限,并严重影响进一步过程步骤 要求落实不够;存在严重不符合 0 不能确保过程符合规定要求的能力 产品存在缺陷,无功能,产品的使用严重受限,无法进行进一步加工 要求没有得到落实 表三:过程、产品、系统三构面角度评价

(Source: VDA6.3 standard)(二) 评分目的与计算方式

VDA6.3过程要素评分之目的,是为了评核P2-P7各过程落实程度。针对过程稽核总体落实程度(EG)及某一过程要素之过程审核的总体落实程度(EG(Pn))执行评分,其中PN代表项目P2-P7其中一项。能持续交易之供货商至少须符合等级B(有条件的具备质量能力)或等级A(具备质量能力)(表四)。

■过程稽核总体落实程度(EG)

EG[%]=(EP2, EP3, EP4, EP5, EP6, EP7相关问题实际得分总和/相关问题可能的得分总和)■而EG(Pn) 为Pn评价计分

范例:

EG(P4) [%]=(P4中所有评价问题的实际得分总和(Ep4)/所有相关提问可能的得分总和)等级 落实程度EG 或 EG(Pn) [%] 等级说明 A EG 或 EG(Pn) ≧ 90 具备质量能力 B 80 ≦ EG 或 EG(Pn) 有条件的具备质量能力 C EG 或 EG(Pn) 不具备质量能力 表四:为总体落实程度评价表

(Source: VDA6.3 standard)此外,VDA6.3另针对供货商持续考核定义了降级规则,需使用以下降级规则并记录在稽核报告中

■虽然落实程度EG或EG(Pn) ≥ 90,但仍然由A级将至B的原因

- 至少一个过程要素(P2至P7)或过程步骤(E1至En)的落实程度EP或En评级 < 80%

- P6子要素之一的落实程度EU1至EU7 < 80%

- 至少一个被定义为*-星号提问(重要提问)的被评价为4分

- 该过程审核中至少有一个提问的被评级为0分

■虽然落实程度EG或EG(Pn) ≥ 80%,但仍然降级至C的原因

- 至少一个过程要素(P2至P7)或过程步骤(E1至En)的落实程度EP或En评级 < 70%。

- 至少一个*-星号提问的被评价为0分

三、如何由IATF16949导入VDA6.3

企业需先建构IATF16949方能符合VDA6.3相关要求,VDA 6.3之P6对应作为已于前述「产品过程审核的评价」描述,企业可参考下表整合现有IATF16949作业过程,符合VDA6.3 P2-P5及P7相关要求:

VDA6.3

项目主要内容 涵盖IATF16949主要条文 涵盖IATF16949过程(参考例) P2项目管理 ● 项目小组成员和职掌

● 项目之资源规划

● 规划并核准设备需求

● 规划含里程碑/客户目标

● 风险管理&事态升级● 5.3 组织的角色、责任

与授权

● 4.4.1.2产品安全

● 7.1 资源

● 7.2 能力

● 7.4沟通

● 8.3 产品与服务的设计

与开发

● 8.4外部提供过程、产品

与服务的管制

● 9.1.1.1制造过程的监控

和测量● MP组织与权责管理过程

● COP 新产品开发过程

● COP 客户需求审查过程

● COP 生产规划(制造) 过程

● SP 采购管理过程

● SP人力资源管理过程

● SP设备设施管理过程P3产品和过程开发的规划 ● 客户/法律法规要求

● 质量管理系统要求

● 人员/设备评估和规划● 7.1 资源

● 8.2.1顾客沟通

● 8.3 产品与服务的设计

与开发

● 8.4 外部提供流程、产品

与服务之管制

● 8.5.5 交付后的活动● COP 客户需求审查过程

● COP 新产品开发过程

● COP 客户服务过程

● SP 采购管理过程

● SP设备设施管理过程... 碍于版面限制,若您欲进一步了解VDA 6.3各系列对照IATF主要条文与过程?请来信索取web_isd@istgroup.com;marketing_tw@istgroup.com

汽车供应链中由于技术进步、客户期望和生产技术提升,供货商面对客户要求不断的提高,导致面临愈来愈复杂的挑战,需确保在整个制造和供应链中能展现稳定的工艺及落实卓越质量之要求。

企业可透过VDA6.3启动供货商之质量面的量化评分机制,从产品与过程风险的角度,强化产品过程质量管理,进而确保自身及供货商的质量是能够满足卓越汽车的质量要求,增加与竞争力。

同时,企业可采用VDA 6.3的P6工艺过程分析/生产来查检是否符合IATF 16949:2016 9.2.2.3 工艺稽核要求,以持续维持应有的质量水平。

本文与各位长久以来支持宜特的您,分享经验,若您对VDA 6.3或IATF 16949辅导认证,想要更进一步了解细节,欢迎洽询+886-3-579-9909 分机8807 林先生│E-mail: web_isd@istgroup.com;marketing_tw@istgroup.com